Verstehen Sie Ihre Nopplmaschine für Holzpaletten Komponenten

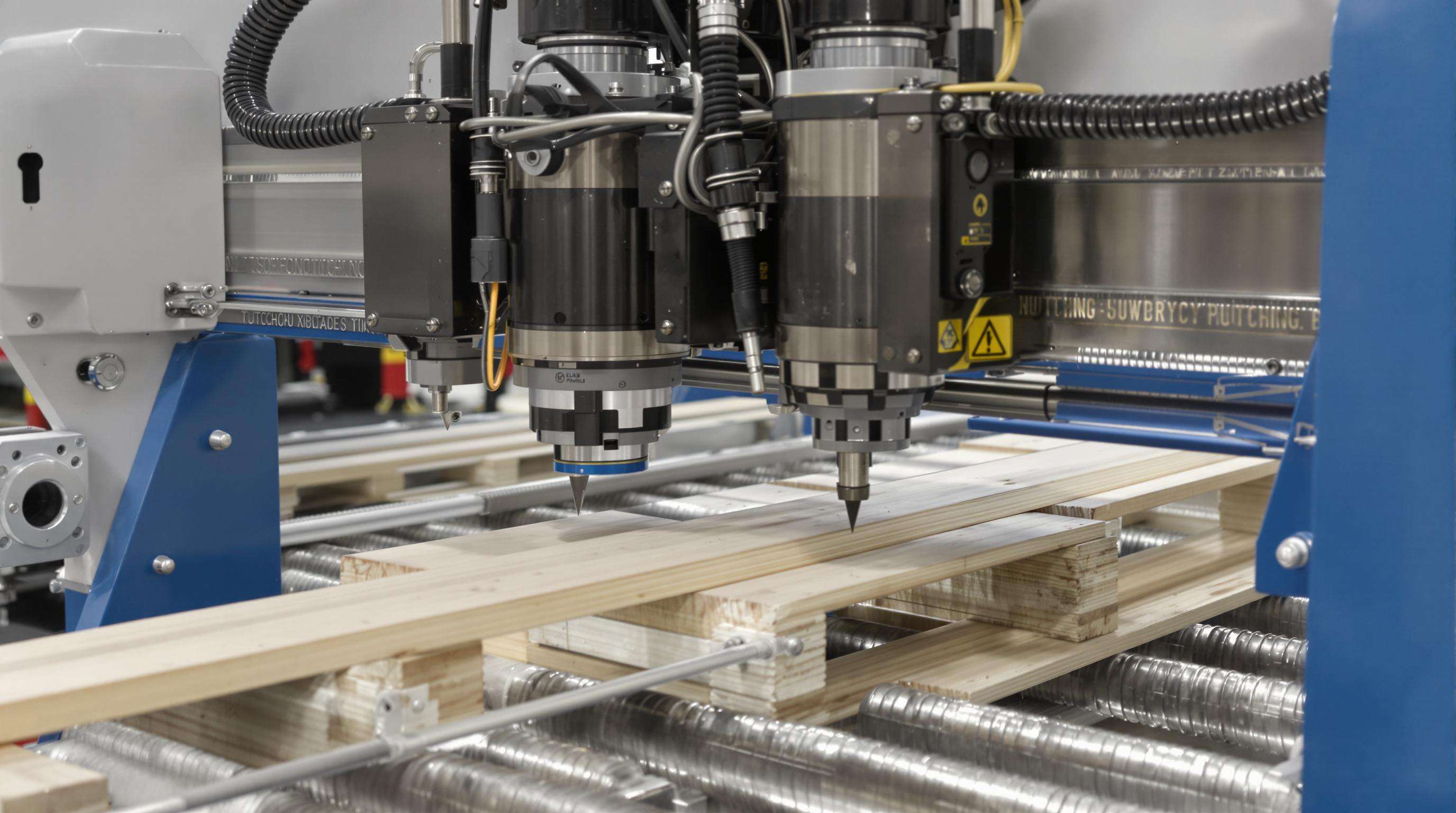

Kritische Komponenten: Doppelschneidköpfe & Hydrauliksysteme

Zwei Schneidköpfe ermöglichen präzises Schneiden und exakte Nutzengröße. Die Wolframcarbid-Klingen müssen regelmäßig auf Verschleißspuren überprüft werden. Industrielle Hydraulik liefert kraftvolle und effiziente Ergebnisse beim Durchdringen von Harthölzern. Halten Sie die Viskosität der Flüssigkeit (empfohlen ISO VG 46 Hydrauliköl), um Druckverluste zu vermeiden. Verhinderung von Partikelverkratzungen – eine Hauptursache für Hydraulikflüssigkeitslecks und Ausfallzeiten durch monatliche Zylinderstangeninspektion.

Betriebsprinzipien der PLC-gesteuerten Nutzung

SPS wandeln Entwurfsinformationen in spezifische mechanische Bewegungen um. Näherungssensoren erkennen angenäherte Holzteile und sorgen dadurch für eine präzise Koordination der Bewegungen durch die Hydraulik, das Holz wird beispielsweise positioniert, während die Sägeköpfe an vordefinierten Koordinaten abschlagen. SPS mit ausreichender Speicherkapazität können verschiedene Palettenprofile speichern, um eine schnelle Produktwechselzeit zu gewährleisten. Zykluszeiten und Motorenbelastungen werden von Steuerungen überwacht, sogar Abweichungen außerhalb der ±0,5-mm-Toleranz werden aufgezeichnet. Die Kühlung erfolgt automatisch, sobald die Temperatur Sensoren aktivieren, die bei Annäherung an 65 °C (149 °F) ansprechen, wodurch die Lebensdauer elektrischer Komponenten um 30 % verlängert wird.

Tägliche Reinigungsverfahren für Holzpaletten-Nutmaschinen

Nach dem Schichtende: Sägemehl-Entfernungstechniken

Schneidbereiche, Förderkanäle und hydraulische Systeme werden mit Hepa-gefilterten Absauggeräten gereinigt. Für detaillierte Bereiche verwenden Sie OSHA-zertifizierte Druckluftreinigungspistolen (≤30 PSI) und leiten die Luftströmung von Lagern weg. Ähnliche Überlegungen gelten für Leerrohre der Stromlinienkommunikation (PLC), in denen brennbarer Staub angesammelt sein kann. Magnetbesen entfernen Metalltrümmer, bevor Sie den Betrieb wieder aufnehmen. Regelmäßige Reinigung reduziert das Brandrisiko und verlängert die Lebensdauer der Antriebskette um bis zu 40 Prozent.

Nicht-abrasive Reinigungslösungen für Präzisionsbauteile

Optische Sensoren – Linearschienen Verwenden Sie pH-neutrale Mittel wie: Isopropylalkohol ≥90 % oder gleichwertige Alternativen. Wenden Sie diese mit Mikrofasertupfern an, um Flusenbildung zu vermeiden. Düsen-Schutz: Um Harzablagerungen zu reinigen, sind zitrusbasierte Bio-Reiniger in Verbindung mit Nylonbürsten sicher anwendbar. Vermeiden Sie chloridhaltige Produkte – es kann rasch zu Lochkorrosion an Aluminiumbauteilen kommen. Prüfen Sie nach der Reinigung O-Ringe und Dichtungen, insbesondere in Bereichen starker Beanspruchung wie Kugelumlaufsätzen.

Schmierstrategien für optimale Maschinenleistung

Richtlinien zur Schmierhäufigkeit für Ketten und Getriebe

Schmieren Sie Antriebsketten und Getriebesätze alle 40 Betriebsstunden mit ISO VG 150 Getriebeöl. Vierteljährliche Ausrichtkontrollen verhindern vorzeitigen Verschleiß. Bei Maschinen, die täglich 500+ Paletten verarbeiten, verkürzen Sie die Intervalle auf 30 Stunden. Altes Schmiermittel beim Neuauftragen entfernen, um eingebettete Partikel zu beseitigen.

Anwendung von Hochtemperaturfett für Schneidköpfe

Verwenden Sie synthetische Lithiumkomplexfette mit einer Temperaturbeständigkeit über 350°F (177°C). Tragen Sie Schmierstoffe der Klasse EP-2 nach der Oberflächenreinigung auf – Verunreinigungen beeinträchtigen die Fettintegrität innerhalb von 20 Zyklen. Die optimale Menge liegt zwischen 1,2–1,8 Gramm pro Spindel. Bei Schichten von mehr als 8 Stunden ist eine Zwischenfettung unerlässlich. Befolgen Sie bewährte Schmierpraktiken, um die Temperaturbeständigkeit zu prüfen und Festfressvorfälle um 67 % zu reduzieren.

Wartung der Schneidmesser: Schärfen und Ausrichtprotokolle

Diamant-Schleifscheiben-Techniken

Diamant-Schleifrad-Wetzen stellt Schneiden wieder her, ohne die Klingengeometrie zu verändern. Schleifen Sie Winkel von 25–30° mit maximal 0,001–0,002 Zoll pro Arbeitsgang. Dieser kalt schneidende Prozess verhindert den Verlust der Temperierung und verlängert die Lebensdauer der Klingen in Hochleistungsumgebungen um 300 %.

Lasergeführte Klingen-Ausrichtungsprüfung

Lasersysteme überprüfen die Positionierung mit einer Toleranz von ±0,005 Zoll. Kalibrieren Sie bei der Installation, nach dem Wechseln der Klingen und alle 50 Betriebsstunden, um vibrationsbedingte Abweichungen zu korrigieren. Dadurch werden Ausschussstücke um 15–25 % reduziert und der Wartungsbedarf der Antriebsmechanismen verringert.

Wartung der SPS-Steuerungssysteme

Diagnose von elektrischen Kontaktsproblemen

Kontrollieren Sie monatlich die Anschlüsse, Stecker und Steckdosen – lockere Verbindungen sofort festziehen. Beobachten Sie die PLC-LED-Anzeigen auf Unregelmäßigkeiten wie flackernde Lichter. Trennen Sie Niederspannungssteuerkreise von Stromkabeln, um Störungen zu vermeiden. Erdungsprotokolle umsetzen und einen Abstand von 15 cm zwischen Signal- und Stromleitungen einhalten. Prüfen Sie die batteriegepufferte Speisserspannung vierteljährlich.

Firmware-Updates und Parameter-Optimierung

Führen Sie Firmware-Updates alle 6–12 Monate während geplanter Stillstände durch. Erstellen Sie vorher System-Backups. Kalibrieren Sie Timing-Sequenzen und Parameter der Bewegungssteuerung nach dem Update erneut. Führen Sie vierteljährliche Parameter-Prüfungen durch, um Abweichungen festzustellen. Bei älteren Steuerungen sollten Sie Speichererweiterungen in Betracht ziehen, um die Verarbeitungsgeschwindigkeit aufrechtzuerhalten.

Rahmenplanung für vorbeugende Wartung

Setzen Sie vorausschauende Wartung um, die geplante Inspektionen mit zustandsbasierter Überwachung kombiniert. Führende Hersteller berichten von 30–40 % Reduktion bei unerwarteten Stillständen durch den Einsatz von Vibrationsanalyse und Thermografie.

Schwingungsanalyse zur Überwachung der Lagergesundheit

Monatliche Prüfungen mit portablen Analysegeräten messen die Geschwindigkeit (mm/s) und Beschleunigung (g-Bereich). Laut ISO 10816 sollten Warnungen bei 4,5 mm/s für Kugellager und 7,1 mm/s für Rollenlager ausgelöst werden. Achten Sie auf Trends – ein Amplitudenanstieg um 20 % innerhalb von drei Monaten deutet auf einen bevorstehenden Ausfall hin.

Infrarot-Thermografie für elektrische Inspektionen

Vierteljährliche Wärmebildscans identifizieren Hotspots in Motorenanschlüssen und PLC-Schranken. Untersuchen Sie Temperaturdifferenzen von mehr als 15 °C (27 °F) zwischen ähnlichen Komponenten. Betriebe, die Infrarot-Inspektionen nutzen, reduzieren elektrische Brände um 68 % und senken die Kosten für Komponentenersatz um 120 $ pro Jahr und Maschine.

Schulung der Bediener zur langfristigen Maschinenpflege

Eine umfassende Schulung verlängert die Lebensdauer der Maschinen um 30–50 %. Richtige Arbeitsmethoden verhindern Fehlanwendungen und ermöglichen eine frühzeitige Erkennung von Problemen.

Erkennung und Reaktionsprotokolle von Fehlercodes

Bediener müssen Fehlercodes wie Überlast (E05) oder Ausrichtfehler (E12) interpretieren. Folgen Sie strukturierten Protokollen:

- Unverzügliche Abschaltung bei kritischen Hydraulikdruckwarnungen

-

Dokumentation sequenzieller Alarme zur Überprüfung durch Techniker

Führen Sie monatliche Simulationen durch, um die Fehlersuchkompetenz aufrechtzuerhalten.

Best Practices für das Lastkapazitätsmanagement

Vermeiden Sie Überlastungen – 68 % aller vorzeitigen Lagerausfälle resultieren aus übermäßigen Lasten. Bediener sollten:

- Stellen Sie sicher, dass die Materialdichte den Spezifikationen entspricht

- Überschreiten Sie niemals gestufte Gewichtsgrenzen

-

Überwachen Sie Echtzeit-Tonnendisplays

Visuelle Lastzonenmarkierungen und vierteljährliche Kalibrierungen gewährleisten die Einhaltung.

*Ergebnisse des Branchenverlässlichkeitsberichts

FAQ

Welches ist das empfohlene Schmierintervall für die Antriebsketten?

Für den Standardbetrieb alle 40 Betriebsstunden mit ISO VG 150 Getriebeöl schmieren. Für Maschinen, die mehr als 500 Paletten täglich verarbeiten, dieses Intervall auf alle 30 Stunden anpassen.

Wie oft sollte die Messerjustierung überprüft werden?

Die Messerjustierung sollte bei der Installation, nach dem Wechsel der Messer und alle 50 Betriebsstunden kalibriert werden, um die Präzision aufrechtzuerhalten.

Welche Reinigungslösungen werden für Präzisionsteile empfohlen?

PH-neutrale Mittel wie Isopropylalkohol (≥90 %) verwenden und mit Mikrofasertupfern anwenden, um Rückstände zu minimieren. Chloridhaltige Reiniger vermeiden.

Warum ist die Schulung der Bediener für die Wartung der Maschinen wichtig?

Eine umfassende Schulung der Bediener hilft, Fehlanwendungen zu vermeiden, verlängert die Lebensdauer der Maschine um 30–50 % und gewährleistet eine frühzeitige Problemerkennung.

Inhaltsverzeichnis

- Verstehen Sie Ihre Nopplmaschine für Holzpaletten Komponenten

- Tägliche Reinigungsverfahren für Holzpaletten-Nutmaschinen

- Schmierstrategien für optimale Maschinenleistung

- Wartung der Schneidmesser: Schärfen und Ausrichtprotokolle

- Wartung der SPS-Steuerungssysteme

- Rahmenplanung für vorbeugende Wartung

- Schulung der Bediener zur langfristigen Maschinenpflege

- FAQ