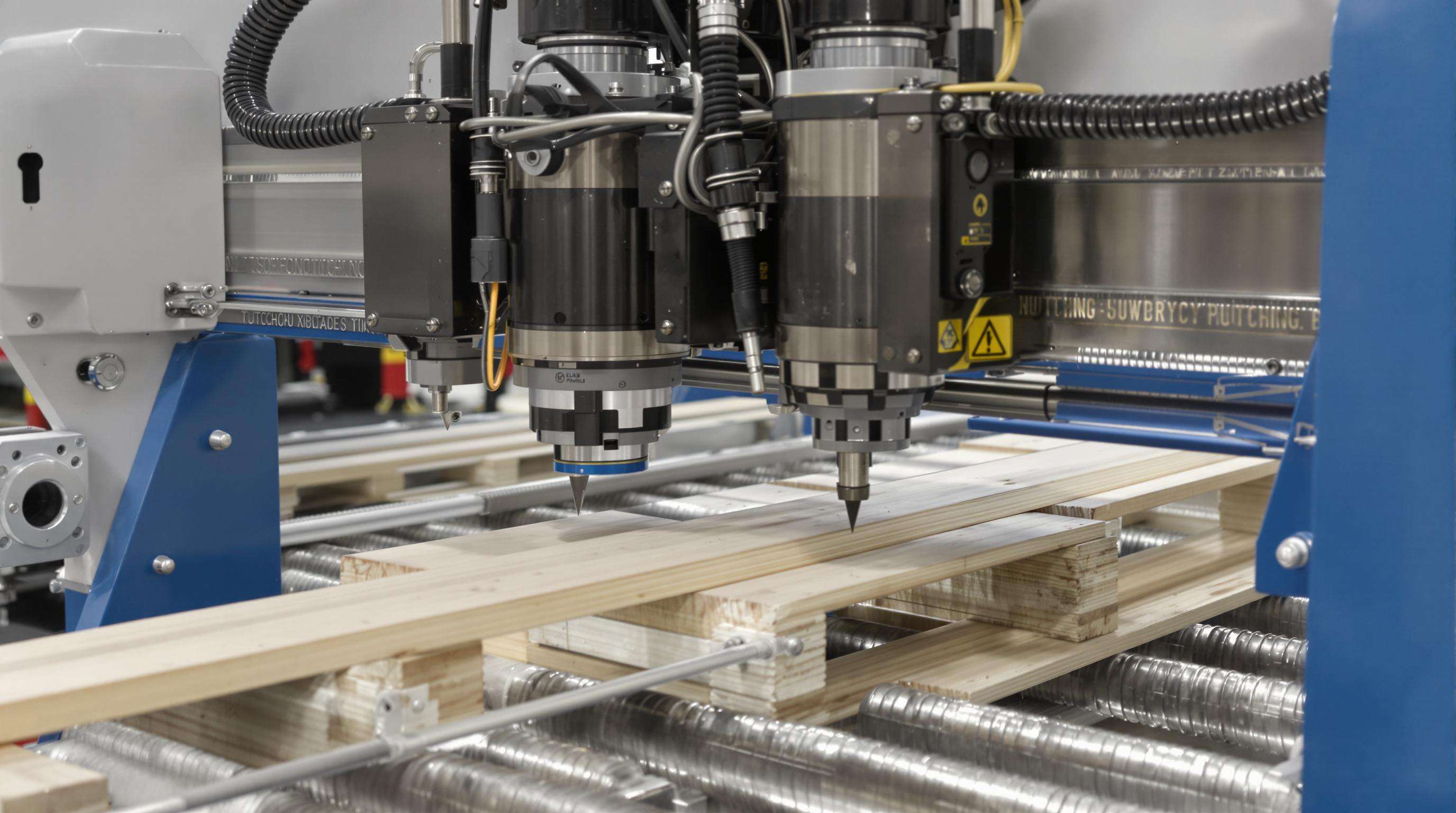

فهمك لـ جهاز تشكيل فتحات الرفوف الخشبية المكونات

المكونات الحرجة: الرأسان المقطعان وأنظمة الهيدروليك

الرأسان المقطعان يضمنان دقة القطع وتحديد حجم النقاط بدقة. تحتاج الشفرات المصنوعة من كربيد التنجستن إلى فحص متكرر لعلامات البلى. توفر أنظمة الهيدروليك من الدرجة التجارية نتائج قوية وفعالة عند اختراق الأخشاب الصلبة. حافظ على لزوجة السائل (نوصي باستخدام زيت هيدروليكي ISO VG 46) لتجنب فقدان الضغط. الوقاية من خدش الجسيمات - السبب الرئيسي لتسرب زيت الهيدروليك ووقت التوقف ¢ مع فحص شهري لقضيب الأسطوانة.

مبادئ التشغيل لأنظمة النقاط المُحكمة بواسطة الـ PLC

تقوم وحدات التحكم القابلة للبرمجة (PLCs) بتحويل معلومات التصميم إلى حركات ميكانيكية محددة. ويقوم مستشعرات الاقتراب باكتشاف الخشب القادم، مما يؤدي إلى تنسيق الحركات بدقة بواسطة الهيدروليكا، ويتم على سبيل المثال وضع الخشب في الموقع أثناء قيام رؤوس القطع بالانقضاض على الإحداثيات المحددة مسبقًا. ويمكن لوحدات التحكم القابلة للبرمجة التي تمتلك سعة ذاكرة تخزين أنواعًا مختلفة من ملامح البليت لتسريع دوران المنتج. وتقوم وحدات التحكم بمراقبة أوقات الدورة وأحمال المحرك، كما يتم تسجيل الانحرافات التي تخرج عن نطاق التحمل ±0.5 مم. وتتم عملية التبريد تلقائيًا من خلال تفعيل مستشعرات الحرارة عندما تقترب درجات الحرارة من 65°م (149°ف)، مما يطيل عمر المكونات الكهربائية بنسبة 30%.

إجراءات التنظيف اليومية لآلات تقطيع الأخشاب لصناعة البليت

تقنيات إزالة الغبار الناتج عن المنشار بعد انتهاء الوردية

يتم تفريغ مناطق القطع وقنوات النقل والأنظمة الهيدروليكية بواسطة مكشات مزودة بفلاتر HEPA. لتنظيف المناطق المفصلة، استخدم مسدسات النفث بالهواء المضغوط المعتمدة من OSHA (بحد أقصى 30 PSI)، ووجه الهواء بعيدًا عن المحامل. تنطبق اعتبارات مماثلة جدًا على قنوات الأسلاك الخاصة بالاتصالات عبر خطوط الطاقة (PLC) التي تحتوي على غبار قابل للاشتعال. تلتقط المغناطيسات النفايا المعدنية قبل أن تبدأ التشغيل مرة أخرى. يقلل التنظيف المنتظم من خطر الحريق ويزيد عمر السلسلة الناقلة بنسبة تصل إلى 40 بالمئة.

حلول تنظيف غير كاشطة لمكونات الدقة

الحساسات البصرية – الأدلة الخطية استخدم مواد تنظيف متعادلة من حيث الرقم الهيدروجيني مثل: الكحول الإيزوبروبيلي ≥90% أو ما يعادله. طبقها بواسطة قطع قطنية دقيقة لتجنب بقايا الوبر. حماية الفوهة: لتنظيف تراكمات الراتنج، يمكن استخدام منظفات بيئية مصنوعة من مواد حمضيات مع فرش نايلون وهي آمنة للاستخدام. تجنب استخدام المنتجات التي تحتوي على الكلوريد — يبدأ تآكل الألومنيوم بسرعة. تحقق من حلقات O والسدادات بعد التنظيف، خاصة في المناطق ذات التآكل العالي مثل تجميعات المسمار الكروي.

استراتيجيات التشحيم لتحسين أداء الآلات

إرشادات التردد لتشحيم السلسلة والتروس

قم بتشحيم السلاسل الناقلة وعلب التروس كل 40 ساعة تشغيل باستخدام زيت تروس ISO VG 150. تمنع الفحوصات الدورية للمحاذاة التآكل المبكر. بالنسبة للآلات التي تعالج أكثر من 500 منصة نقالة يوميًا، قم بتقصير الفترات إلى 30 ساعة. قم بتفريغ التشحيم القديم أثناء إعادة التطبيق لإزالة الجسيمات العالقة.

تطبيقات الشحم عالي الحرارة للرؤوس القاطعة

استخدم شحومًا مركبة من الليثيوم صناعية التصنيف أعلى من 350 درجة فهرنهايت (177 مئوية). قم بتطبيق مواد التشحيم من الدرجة EP-2 بعد تنظيف السطح - تؤدي الملوثات إلى تدهور جودة الشحم خلال 20 دورة. تتراوح الكميات المثلى بين 1.2 إلى 1.8 غرام لكل عمود دوار. بالنسبة للورديات التي تتجاوز 8 ساعات، يعد إعادة التشحيم خلال الفترة أمراً ضرورياً. اتبع أفضل الممارسات في التشحيم للتحقق من مقاومة الحرارة وتقليل حالات الانحباس بنسبة 67%.

صيانة الشفرات: تقنيات التجليخ والمحاذاة

تقنيات تجليخ عجلات الألماس

يعيد تجليد الحافة الماسية تشكيل الحواف مع الحفاظ على هندسة الشفرة. قم بالتجليد بزوايا 25-30 درجة مع تحديد عدد المرور ليكون بين 0.001 إلى 0.002 بوصة لكل دورة. يمنع هذا العملية القطع الباردة فقدان المعالجة الحرارية ويمدد عمر الشفرة بنسبة 300٪ في البيئات عالية الإنتاجية.

التحقق من محاذاة الشفرة بإرشاد الليزر

تتأكد الأنظمة الليزرية من وضعية الشفرة بدقة ±0.005 بوصة. قم المعايرة أثناء التركيب وبعد تغيير الشفرات، وكذلك كل 50 ساعة تشغيل لتصحيح الانحراف الناتج عن الاهتزاز. يقلل هذا من عدد القطع التالفة بنسبة 15-25٪ ويقلل من تواتر الصيانة لميكانيزمات الدفع.

أساسيات صيانة نظام تحكم PLC

تشخيص مشاكل الاتصال الكهربائي

قم بفحص الموصلات والمقبسات والمنافذ شهريًا - وشُد أي وصلات فضفاضة على الفور. راقب مؤشرات LED الخاصة بوحدة التحكم القابلة للبرمجة (PLC) لاكتشاف أي تشوهات مثل اهتزاز الإضاءة. افصل الدوائر الكهربائية ذات الجهد المنخفض عن الكابلات الكهربائية لمنع التداخل. نفّذ بروتوكولات التأريض واحفَز فاصلًا مقداره 6 بوصات بين خطوط الإشارة والخطوط الكهربائية. تحقق من جهد البطارية الخاصة بالذاكرة مرة كل ثلاثة أشهر.

تحديثات البرامج الثابتة وتحسين المعلمات

قم بتحديث البرنامج الثابت كل 6 إلى 12 شهرًا خلال فترات التوقف المخطط لها. قم بإنشاء نسخ احتياطية من النظام مسبقًا. أعد معايرة تسلسلات الوقت ومعاملات التحكم في الحركة بعد التحديث. قم بإجراء عمليات تدقيق ربع سنوية للمعايير لتحديد أي انحرافات. بالنسبة لوحدات التحكم القابلة للبرمجة (PLC) القديمة، فكّر في ترقية الذاكرة للحفاظ على سرعة المعالجة.

إطار جدولة الصيانة الوقائية

نفّذ صيانة تنبؤية تجمع بين الفحوصات المجدولة والمراقبة المعتمدة على الحالة. تشير التقارير من الشركات المصنعة الرائدة إلى تقليل بنسبة 30-40% في توقفات العمل غير المتوقعة باستخدام تحليل الاهتزاز والتصوير الحراري.

تحليل الاهتزاز لمراقبة صحة المحامل

تُستخدم أجهزة تحليل محمولة لإجراء فحوصات شهرية لقياس السرعة (ملم/ثانية) والتسارع (قوة الجاذبية). وتنص معايير ISO 10816 على إصدار تنبيهات عند 4.5 ملم/ثانية للمحامل الكروية و7.1 ملم/ثانية لأنواع الأسطوانات. يجب مراقبة الأنماط المتزايدة—فزيادة في السعة بنسبة 20% على مدى ثلاثة أشهر تشير إلى فشل وشيك.

التصوير الحراري بالأشعة تحت الحمراء للفحوصات الكهربائية

تُحدد الفحوصات الحرارية الفصلية النقاط الساخنة في وصلات المحركات وخزائن وحدات التحكم القابلة للبرمجة (PLC). ويجب التحقيق في اختلافات درجات الحرارة التي تتجاوز 15°C (27°F) بين المكونات المماثلة. تقلل المنشآت التي تستخدم الفحوصات بالأشعة تحت الحمراء الحرائق الكهربائية بنسبة 68% وتقلل تكاليف استبدال المكونات بمقدار 120 دولارًا سنويًا لكل آلة.

تدريب المشغلين للحفاظ على المدى الطويل على الآلات

يمتد التدريب الشامل عمر الآلات بنسبة 30-50%. تمنع التقنيات الصحيحة سوء الاستخدام وتمكن من اكتشاف المشكلات مبكرًا.

التعرف على أكواد الأخطاء وبروتوكولات الاستجابة

يجب على المشغلين تفسير رموز الأعطال مثل الإفراط في التحميل (E05) أو خطأ المحاذاة (E12). اتبع بروتوكولات منهجية:

- إيقاف فوري عند ظهور تحذيرات حرجة في ضغط الزيت الهيدروليكي

-

توثيق الإنذارات المتسلسلة لفحصها من قبل الفنيين

قم بإجراء تدريبات محاكاة شهرية للحفاظ على الكفاءة في التشخيص والمعالجة.

أفضل الممارسات لإدارة سعة التحميل

تجنب الإفراط في التحميل - فـ 68% من حالات فشل المحامل المبكرة تنتج عن الأحمال الزائدة. يجب على المشغلين:

- التحقق من أن كثافة المادة تتطابق مع المواصفات

- ألا تتجاوز حدود الوزن المسموح بها

-

مراقبة شاشات الوزن في الوقت الفعلي

توفر علامات المناطق المرئية للمواد وضمان المطابقة من خلال المعايرة الفصلية.

*نتائج تقرير موثوقية الصناعة

الأسئلة الشائعة

ما هو المدى الموصى به لتدوير التزييت للسلاسل الدوارة؟

للعمليات القياسية، قم بتزييت كل 40 ساعة تشغيل باستخدام زيت التروس ISO VG 150. بالنسبة للآلات التي تعالج أكثر من 500 منصة نقالة يوميًا، قم بتعديل ذلك ليكون كل 30 ساعة.

ما مدى تكرار فحص اتجاه الشفرة؟

يجب معايرة اتجاه الشفرة أثناء التركيب، وبعد تغيير الشفرات، وكل 50 ساعة تشغيل للمحافظة على الدقة.

ما هي المحاليل المستخدمة في تنظيف الأجزاء الدقيقة؟

استخدم عوامل محايدة من حيث الرقم الهيدروجيني مثل الكحول الأيزوبروبيلي (≥90%) وطبّقها باستخدام قطع قماش ميكروفيبر لضمان أقل بقايا. تجنب المنظفات التي تحتوي على الكلوريد.

لماذا التدريب المُنظِّم مهم للصيانة الآلية؟

يساعد التدريب الشامل للمُنظِّم في منع الاستخدام غير الصحيح، ويُطيل عمر الجهاز بنسبة 30-50%، ويضمن اكتشاف المشكلات مبكرًا.

جدول المحتويات

- فهمك لـ جهاز تشكيل فتحات الرفوف الخشبية المكونات

- إجراءات التنظيف اليومية لآلات تقطيع الأخشاب لصناعة البليت

- استراتيجيات التشحيم لتحسين أداء الآلات

- صيانة الشفرات: تقنيات التجليخ والمحاذاة

- أساسيات صيانة نظام تحكم PLC

- إطار جدولة الصيانة الوقائية

- تدريب المشغلين للحفاظ على المدى الطويل على الآلات

- الأسئلة الشائعة