Понимание вашего Фрезерный станок для деревянных паллет Компоненты

Критические компоненты: двойные режущие головки и гидравлические системы

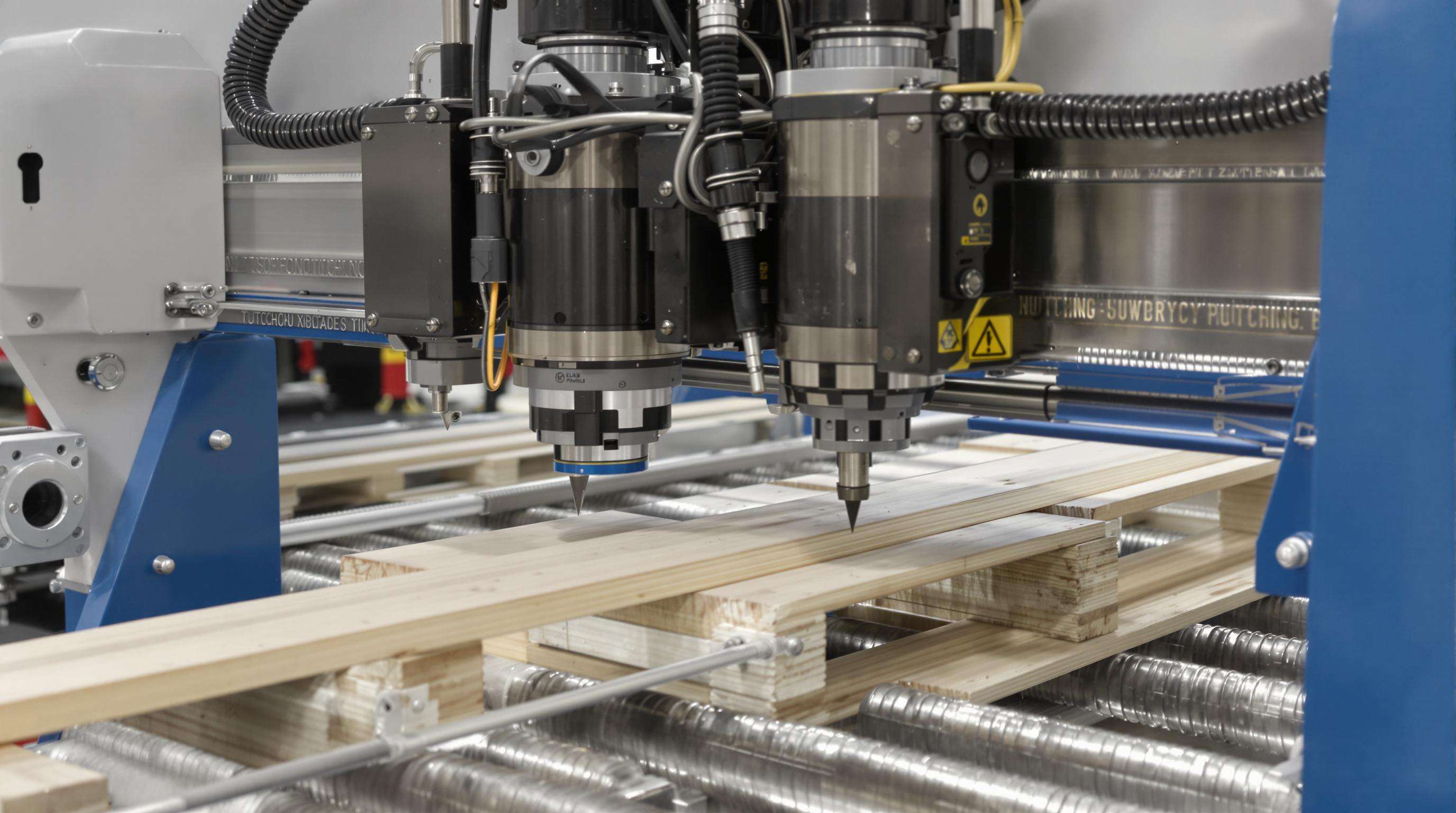

Два режущих головки обеспечивают точную резку и точный размер выемки. Лезвия из твердого сплава требуют частой проверки на наличие следов износа. Гидравлическая система коммерческого класса обеспечивает мощные и эффективные результаты при работе с твердыми породами дерева. Следите за вязкостью жидкости (рекомендуется гидравлическое масло ISO VG 46), чтобы избежать потери давления. Предотвращение абразивного износа — основная причина утечки гидравлической жидкости и простоев. Ежемесячный осмотр штока цилиндра обязателен.

Принцип работы станков с фрезерованием, управляемых с помощью PLC

ПЛК преобразуют информацию о конструкции в конкретные механические движения. Датчики приближения определяют подходящие заготовки, заставляя гидравлику точно синхронизировать движения, например, позиционирование древесины во время опускания режущих голов в заранее заданных координатах. ПЛК с достаточным объемом памяти могут хранить различные профили поддонов для быстрого выпуска продукции. Контроллеры отслеживают время цикла и нагрузку на двигатели, а также фиксируют отклонения сверх допуска ±0,5 мм. Охлаждение осуществляется автоматически, при достижении температуры 65°C (149°F) включаются тепловые датчики, что продлевает срок службы электрических компонентов на 30%.

Ежедневные процедуры очистки станков для вырезания пазов в деревянных поддонах

Методы удаления опилок после смены

Зоны резки, конвейерные каналы и гидравлические системы очищаются с помощью пылесосов с HEPA-фильтрами. Для тщательной очистки используйте одобренные OSHA пневматические пистолеты (≤30 PSI) и направляйте воздушную струю в сторону от подшипников. Аналогичные меры предосторожности следует применять и к кабельным каналам линий связи по электросети (PLC), где может скапливаться горючая пыль. Магнитные метлы собирают металлические осколки перед перезапуском оборудования. Регулярная очистка снижает риск возгорания и увеличивает срок службы приводной цепи на 40 процентов.

Неабразивные чистящие средства для прецизионных компонентов

Оптические сенсоры – линейные направляющие Используйте нейтральные по pH вещества, такие как: изопропиловый спирт ≥90% или аналог. Наносите с помощью салфеток из микрофибры, чтобы избежать образования ворса. Защита сопла: для удаления остатков смолы безопасно использовать биоочистители на основе цитрусовых и щетки из нейлона. Избегайте использования веществ, содержащих хлориды — коррозия алюминия начинается очень быстро. После очистки проверьте уплотнительные кольца и прокладки, особенно в зонах с высоким износом, таких как шарико-винтовые пары.

Стратегии смазки для оптимальной производительности машин

Рекомендации по частоте смазки цепей и шестерен

Смазывайте приводные цепи и редукторы каждые 40 часов работы с использованием масла для редукторов ISO VG 150. Ежеквартальные проверки выравнивания предотвращают преждевременный износ. Для машин, обрабатывающих более 500 поддонов в день, сократите интервалы до 30 часов. При повторном нанесении смазки удаляйте старую смазку для удаления содержащихся в ней частиц.

Применение высокотемпературной смазки для режущих головок

Используйте синтетические смазки литиевого комплекса, рассчитанные на температуру выше 177°C (350°F). Наносите смазочные материалы класса EP-2 после очистки поверхности — загрязнения ухудшают качество смазки в течение 20 циклов. Оптимальный объем составляет от 1,2 до 1,8 грамма на шпиндель. При сменах продолжительностью более 8 часов необходимо периодическое повторное смазывание. Следуйте рекомендациям по смазке, чтобы проверить устойчивость к температуре и снизить количество инцидентов заклинивания на 67%.

Обслуживание лезвий: методы заточки и выравнивания

Техника заточки алмазным кругом

Алмазное шлифование восстанавливает остроту кромок, сохраняя геометрию лезвия. Обрабатывайте кромки под углами 25–30°, ограничивая глубину прохода 0,001–0,002 дюйма за цикл. Этот процесс холодной резки предотвращает потерю закалки и продлевает срок службы лезвий на 300% в условиях высокой интенсивности работы.

Лазерная проверка выравнивания лезвия

Лазерные системы обеспечивают точность позиционирования с допуском ±0,005 дюйма. Калибруйте систему при установке, после замены лезвия и каждые 50 часов работы для коррекции смещения, вызванного вибрацией. Это снижает количество бракованных заготовок на 15–25% и уменьшает частоту технического обслуживания приводных механизмов.

Основы обслуживания системы управления с ПЛК

Диагностика проблем с электрическими контактами

Ежемесячно проверяйте клеммы, вилки и розетки — немедленно затягивайте ослабленные соединения. Следите за светодиодными индикаторами ПЛК на предмет аномалий, таких как мерцание лампочек. Разделяйте цепи управления низкого напряжения и силовые кабели, чтобы предотвратить помехи. Реализуйте протоколы заземления и поддерживайте расстояние 6 дюймов между сигнальными и силовыми линиями. Ежеквартально проверяйте напряжение батарейной памяти.

Обновления прошивки и оптимизация параметров

Обновляйте прошивку каждые 6–12 месяцев во время запланированного простоя. Создавайте резервные копии системы заранее. Перекалибруйте временные последовательности и параметры управления движением после обновления. Проводите ежеквартальные аудиты параметров для выявления отклонений. Для устаревших ПЛК рассмотрите возможность модернизации памяти для поддержания скорости обработки.

Система планирования профилактического обслуживания

Внедрите прогнозируемое техническое обслуживание, объединяя запланированные проверки с мониторингом состояния. Ведущие производители сообщают о сокращении непредвиденного простоя на 30–40 % за счет анализа вибрации и тепловизионного контроля.

Анализ вибрации для мониторинга состояния подшипников

Ежемесячные проверки с использованием портативных анализаторов измеряют скорость (мм/с) и ускорение (g-сила). Стандарты ISO 10816 рекомендуют устанавливать предупреждения при 4,5 мм/с для шариковых подшипников и 7,1 мм/с для роликовых. Отслеживайте тенденции — увеличение амплитуды на 20% в течение трех месяцев указывает на скорое повреждение.

Инфракрасная термография для электрических проверок

Квартальные тепловые сканирования выявляют горячие точки в соединениях двигателя и шкафах ПЛК. Изучайте температурные перепады, превышающие 15 °C (27 °F) между аналогичными компонентами. Предприятия, использующие инфракрасные проверки, сокращают количество электрических пожаров на 68% и снижают затраты на замену компонентов на $120 в год на машину.

Обучение операторов для долгосрочного сохранения машин

Комплексное обучение продлевает срок службы машин на 30–50%. Правильные методы предотвращают неправильное использование и позволяют выявлять проблемы на ранних стадиях.

Распознавание кодов ошибок и протоколы реагирования

Операторы должны интерпретировать коды неисправностей, такие как Перегрузка (E05) или Ошибка позиционирования (E12). Следуйте установленным протоколам:

- Немедленное отключение при критических предупреждениях о давлении гидравлической системы

-

Документирование последовательных сигналов тревоги для проверки техническим специалистом

Проводите ежемесячные симуляции для поддержания навыков устранения неисправностей.

Рекомендации по управлению грузоподъемностью

Избегайте перегрузки — 68% преждевременных поломок подшипников вызвано чрезмерными нагрузками. Операторам следует:

- Проверять, соответствует ли плотность материала техническим характеристикам

- Никогда не превышать ступенчатые пределы веса

-

Отслеживать дисплеи реального времени по тоннажу

Визуальные маркеры зоны загрузки и квартальная калибровка обеспечивают соблюдение требований.

*Выводы отчета об уровне надежности отрасли

Часто задаваемые вопросы

Какой рекомендуемый интервал смазки для приводных цепей?

Для стандартных операций смазывайте каждые 40 часов работы с использованием масла ISO VG 150 для шестерен. Для машин, обрабатывающих более 500 поддонов в день, измените интервал до каждых 30 часов.

Как часто следует проверять выравнивание лезвий?

Выравнивание лезвий должно калиброваться при установке, после замены лезвий и каждые 50 часов работы для обеспечения точности.

Какие рекомендуемые средства для чистки прецизионных деталей?

Используйте нейтральные по pH агенты, такие как изопропиловый спирт (≥90%), и наносите их с помощью салфеток из микрофибры для минимального остатка. Избегайте чистящих средств на основе хлорида.

Почему обучение оператора важно для технического обслуживания оборудования?

Комплексное обучение операторов помогает предотвратить неправильное использование, продлевает срок службы оборудования на 30-50% и обеспечивает раннее обнаружение проблем.

Содержание

- Понимание вашего Фрезерный станок для деревянных паллет Компоненты

- Ежедневные процедуры очистки станков для вырезания пазов в деревянных поддонах

- Стратегии смазки для оптимальной производительности машин

- Обслуживание лезвий: методы заточки и выравнивания

- Основы обслуживания системы управления с ПЛК

- Система планирования профилактического обслуживания

- Обучение операторов для долгосрочного сохранения машин

- Часто задаваемые вопросы