Comprendre votre Machine d'entaille pour palettes en bois Composants

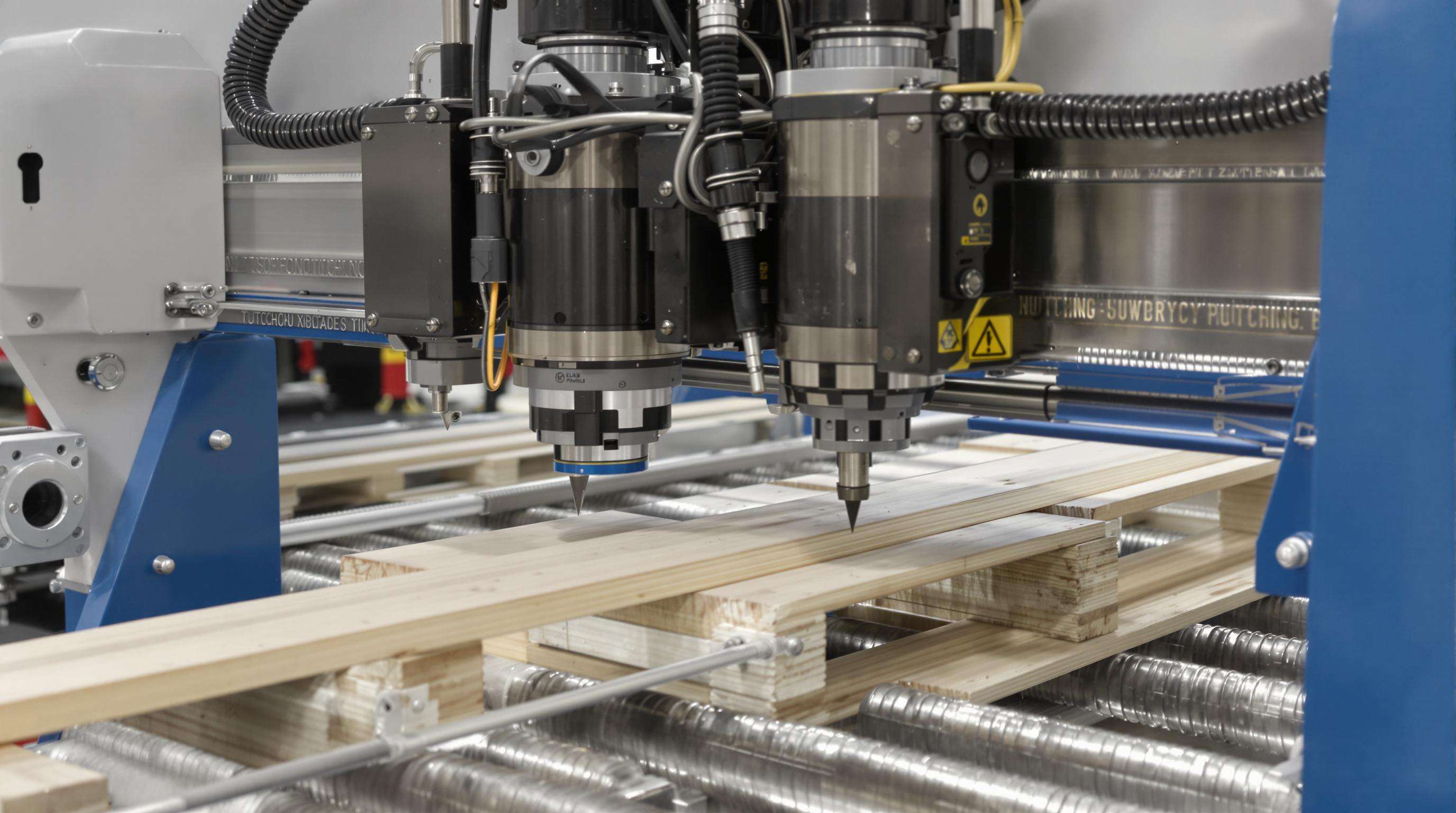

Composants critiques : Têtes de coupe doubles et systèmes hydrauliques

Deux têtes de coupe permettent une découpe précise et une taille exacte des entailles. Les lames en carbure de tungstène doivent être régulièrement vérifiées pour détecter les signes d'usure. Les systèmes hydrauliques de qualité professionnelle offrent des résultats puissants et efficaces pour le temps de lame lors de la pénétration des bois durs. Maintenez la viscosité du fluide (ISO VG 46 recommandé) afin d'éviter la perte de pression. Prévention des rayures par particules, principale cause des fuites d'huile hydraulique et des temps d'arrêt — avec inspection mensuelle des tiges de vérin.

Principes de fonctionnement des rainureuses commandées par automate programmable (PLC)

Les API transforment les informations de conception en mouvements mécaniques spécifiques. Les capteurs de proximité détectent le bois en approche, provoquant une coordination précise des mouvements par l'hydraulique, le bois étant positionné, par exemple, tandis que les têtes de coupe descendent aux coordonnées prédéfinies. Les API dotés d'une capacité mémoire peuvent stocker divers profils de palettes pour un changement rapide de produit. Les contrôleurs surveillent les temps de cycle et les charges des moteurs, les écarts supérieurs à la tolérance ±0,5 mm sont même enregistrés. Le refroidissement est automatique grâce à l'activation des capteurs thermiques lorsque la température atteint 65 °C (149 °F), ce qui prolonge la durée de vie des composants électriques de 30 %.

Procédures de nettoyage quotidiennes pour les machines à encocher les palettes en bois

Techniques d'évacuation des copeaux après le changement

Les zones de coupe, les conduits de convoyage et les systèmes hydrauliques sont aspirés à l'aide d'extracteurs équipés de filtres HEPA. Pour les zones détaillées, utilisez des pistolets soufflants à air comprimé approuvés par l'OSHA (≤30 PSI), et dirigez l'air loin des roulements. Des précautions très similaires s'appliquent aux gaines de câblage des communications par courant porteur (PLC) qui accumulent de la poussière combustible. Les balayeurs magnétiques ramassent les débris métalliques avant de redémarrer. Un nettoyage régulier réduit le risque d'incendie et augmente la durée de vie de la chaîne d'entraînement jusqu'à 40 pour cent.

Solutions de nettoyage non abrasives pour pièces de précision

Capteurs optiques – guidages linéaires Utilisez des agents neutres tels que : alcool isopropylique ≥90 % ou équivalent. Appliquez avec des bâtonnets en microfibre pour éviter les peluches. Protection de buse : Pour nettoyer les dépôts de résine, les nettoyants biologiques à base d'agrumes associés à des brosses en nylon sont sûrs à utiliser. Évitez les produits à base de chlorure – la corrosion par piqûres de l'aluminium commence rapidement. Vérifiez les joints toriques et les joints après le nettoyage, en particulier dans les zones sujettes à une usure importante telles que les ensembles de vis à billes.

Stratégies de lubrification pour une performance optimale des machines

Lignes directrices relatives à la fréquence de lubrification des chaînes et des engrenages

Lubrifier les chaînes d'entraînement et les réducteurs d'engrenages toutes les 40 heures de fonctionnement avec un huile pour engrenages ISO VG 150. Des contrôles d'alignement trimestriels permettent d'éviter l'usure prématurée. Pour les machines traitant plus de 500 palettes par jour, réduire les intervalles à 30 heures. Purger l'ancien lubrifiant lors de la réapplication afin d'éliminer les particules incrustées.

Applications de graisses haute température pour les têtes de coupe

Utiliser des graisses synthétiques au lithium-complexe homologuées au-delà de 350°F (177°C). Appliquer des lubrifiants de grade EP-2 après nettoyage de la surface — les contaminants dégradent l'intégrité de la graisse en moins de 20 cycles. Les volumes optimaux varient entre 1,2 et 1,8 grammes par broche. Pour des postes supérieurs à 8 heures, une régénération intermédiaire est essentielle. Suivre les meilleures pratiques en matière de lubrification pour vérifier la résistance à la température et réduire les incidents de grippage de 67%.

Maintenance des lames : procédures d'aiguisage et d'alignement

Techniques d'aiguisage à meule diamantée

L'affûtage au disque diamanté restaure les tranchants tout en maintenant la géométrie de la lame. Aiguiser à des angles de 25 à 30° avec des passes limitées à 0,001 à 0,002 pouces par cycle. Ce procédé de coupe froide empêche la perte de trempe et prolonge la durée de vie des lames de 300 % dans les environnements à haut débit.

Vérification du positionnement des lames assistée par laser

Les systèmes laser vérifient le positionnement avec une tolérance de ± 0,005 pouce. Calibrer lors de l'installation, après chaque changement de lame et toutes les 50 heures de fonctionnement pour corriger les dérives dues aux vibrations. Cela réduit les rebuts de 15 à 25 % et diminue la fréquence d'entretien des mécanismes d'entraînement.

Bases de l'entretien du système de contrôle par automate programmable (PLC)

Diagnostic des problèmes de contacts électriques

Vérifiez mensuellement les bornes, les fiches et les prises — resserrez immédiatement les raccords lâches. Surveillez les indicateurs LED du PLC pour détecter d'éventuelles anomalies telles que des clignotements. Isolez les circuits de commande basse tension des câbles électriques afin d'éviter les interférences. Appliquez les protocoles de mise à la terre et maintenez une séparation de 6 pouces entre les câbles de signal et les câbles d'alimentation. Vérifiez trimestriellement la tension de la mémoire avec batterie de secours.

Mises à jour du firmware et optimisation des paramètres

Effectuez une mise à jour du firmware tous les 6 à 12 mois pendant les périodes d'arrêt planifiées. Créez des sauvegardes système auparavant. Recalibrez les séquences temporelles et les paramètres de contrôle de mouvement après la mise à jour. Réalisez des audits trimestriels des paramètres pour identifier d'éventuelles déviations. Pour les anciens automates (PLC), envisagez des mises à niveau de la mémoire afin de maintenir la vitesse de traitement.

Cadre de planification de la maintenance préventive

Mettez en œuvre une maintenance prédictive combinant des inspections planifiées à une surveillance basée sur l'état des équipements. Les principaux fabricants constatent une réduction de 30 à 40 % des pannes imprévues grâce à l'analyse vibratoire et à l'imagerie thermique.

Analyse des vibrations pour la surveillance de l'état des roulements

Les contrôles mensuels à l'aide d'analyseurs portables mesurent la vitesse (mm/s) et l'accélération (g). Les normes ISO 10816 recommandent des alertes à 4,5 mm/s pour les roulements à billes et à 7,1 mm/s pour les roulements à rouleaux. Suivez les tendances : une augmentation de 20 % de l'amplitude sur trois mois indique une défaillance imminente.

Thermographie infrarouge pour les inspections électriques

Des scans thermiques trimestriels identifient des points chauds dans les connexions moteur et les armoires PLC. Analysez les différences de température supérieures à 15 °C (27 °F) entre des composants similaires. Les installations utilisant la thermographie infrarouge réduisent les incendies électriques de 68 % et abaissent les coûts de remplacement de 120 $ par an par machine.

Formation des opérateurs pour la préservation à long terme des machines

Une formation complète prolonge la durée de vie des machines de 30 à 50 %. Les bonnes pratiques évitent les mauvais usages et permettent de détecter précocement les problèmes.

Reconnaissance des codes d'erreur et protocoles de réponse

Les opérateurs doivent interpréter les codes d'erreur tels que Surcharge (E05) ou Erreur d'alignement (E12). Suivre les protocoles structurés :

- Arrêt immédiat en cas d'alertes critiques de pression hydraulique

-

Documenter les alarmes séquentielles pour examen par le technicien

Effectuer des simulations mensuelles pour maintenir la compétence en dépannage.

Bonnes pratiques de gestion de la capacité de charge

Éviter les surcharges : 68 % des défaillances prématurées des roulements résultent de charges excessives. Les opérateurs doivent :

- Vérifier que la densité du matériau correspond aux spécifications

- Ne jamais dépasser les seuils de poids définis

-

Surveiller les affichages de tonnage en temps réel

Les repères visuels des zones de chargement et l'étalonnage trimestriel garantissent la conformité.

*Résultats du rapport sur la fiabilité industrielle

FAQ

Quel est l'intervalle de lubrification recommandé pour les chaînes d'entraînement ?

Pour un fonctionnement standard, lubrifiez toutes les 40 heures de fonctionnement avec une huile pour engrenages ISO VG 150. Pour les machines traitant plus de 500 palettes par jour, ajustez cet intervalle à toutes les 30 heures.

À quelle fréquence faut-il vérifier l'alignement des lames ?

L'alignement des lames doit être calibré lors de l'installation, après le remplacement des lames et toutes les 50 heures de fonctionnement afin de maintenir la précision.

Quels produits de nettoyage sont recommandés pour les pièces précises ?

Utilisez des agents neutres en pH tels que l'alcool isopropylique (≥90 %) et appliquez-les à l'aide de tampons en microfibre pour laisser un minimum de résidus. Évitez les nettoyants à base de chlorure.

Pourquoi la formation des opérateurs est-elle importante pour l'entretien des machines ?

Une formation complète des opérateurs permet d'éviter les mauvais usages, d'allonger la durée de vie des machines de 30 à 50 % et de détecter rapidement les problèmes.

Table des Matières

- Comprendre votre Machine d'entaille pour palettes en bois Composants

- Procédures de nettoyage quotidiennes pour les machines à encocher les palettes en bois

- Stratégies de lubrification pour une performance optimale des machines

- Maintenance des lames : procédures d'aiguisage et d'alignement

- Bases de l'entretien du système de contrôle par automate programmable (PLC)

- Cadre de planification de la maintenance préventive

- Formation des opérateurs pour la préservation à long terme des machines

-

FAQ

- Quel est l'intervalle de lubrification recommandé pour les chaînes d'entraînement ?

- À quelle fréquence faut-il vérifier l'alignement des lames ?

- Quels produits de nettoyage sont recommandés pour les pièces précises ?

- Pourquoi la formation des opérateurs est-elle importante pour l'entretien des machines ?