Identificazione e Risoluzione Macchina per la rivestizione a rullo Difetti

Visualizzazione delle irregolarità comuni del rivestimento

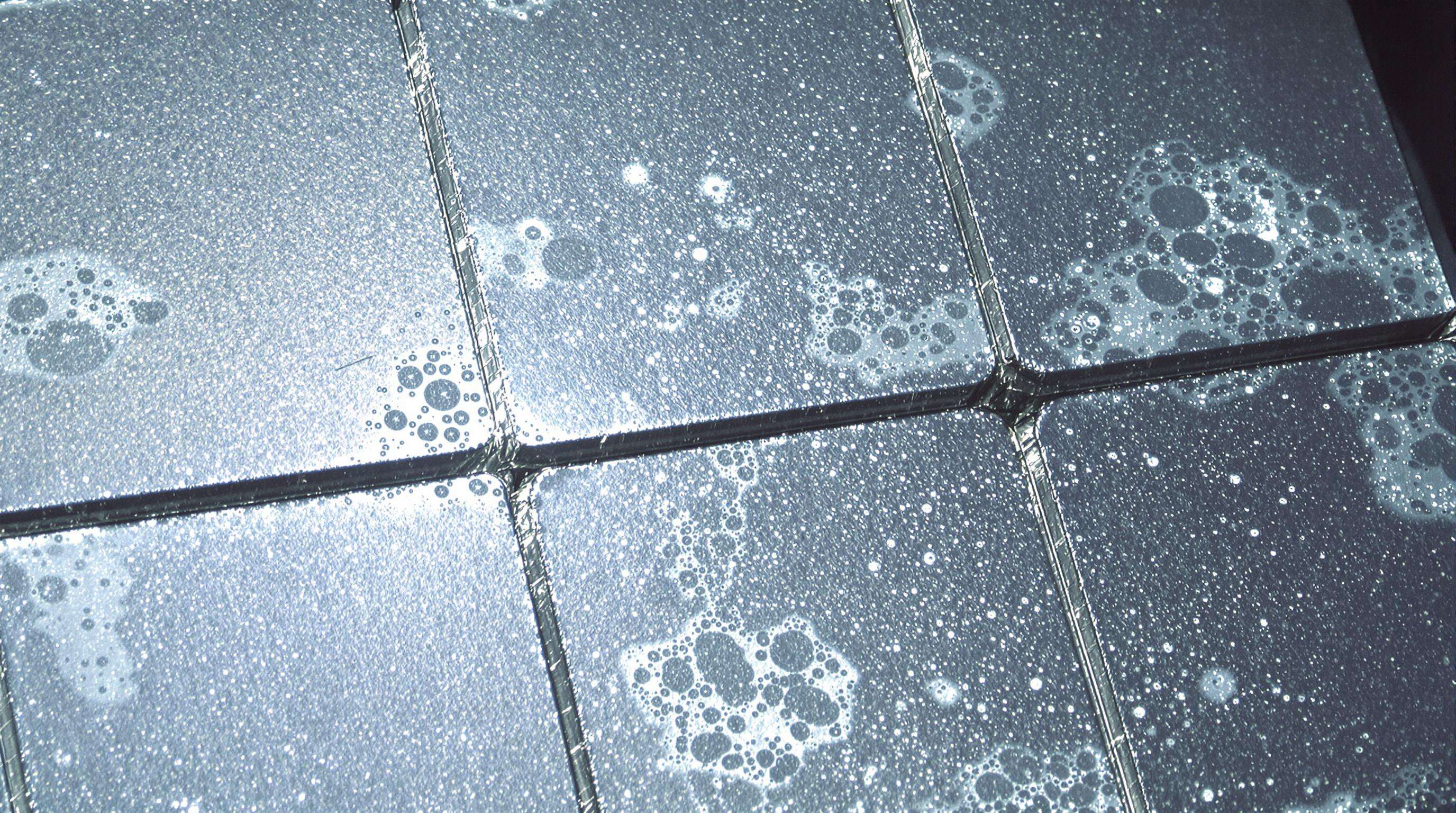

Scoprire i difetti in anticipo aiuta a evitare correzioni costose. Le irregolarità comuni sono i crateri (buchi di perno superficiali causati dall'aria intrappolata), gli occhi di pesce (pelle gelificate che rivelano il substrato), le bolle (bolle causate dall'umidità o dal solvente intrappolato) e altri. L'analisi Il monitoraggio in tempo reale dei processi è possibile con l'aiuto di strumenti di ispezione online. Il tuo obiettivo è trovare difetti, una volta che è completato passare ad azioni correttive abortito / erroneamente diagnosticato contaminazione gel è di solito nient'altro che spazzatura superficiale sotto ingrandimento.

Analisi della Causa Radicale dei Mancati Incollaggi

Il difetto di adesione è generalmente causato da una debolezza interfaciale dovuta a contaminazione superficiale, come olio, polvere o scarsa compatibilità tra gli strati e le condizioni di vulcanizzazione. Uno studio del settore del 2023 ha rilevato che il 74% dei casi di delaminazione era dovuto a un pretrattamento inadeguato. Eseguire un'analisi del fallimento su sezione trasversale per distinguere se si è verificato un guasto adesivo (distacco tra rivestimento e substrato) o coesivo (guasto nel volume del rivestimento). La bagnabilità del substrato viene misurata utilizzando il valore dell'energia superficiale: valori inferiori a 40 dynes/cm indicano substrati con limitata capacità di adesione. Adottare rigorose misure di pretrattamento del rivestimento: sia l'attacco chimico che il trattamento al plasma possono aumentare l'energia superficiale post-trattamento di oltre il 60%.

Risoluzione dei Problemi di Spessore Irregolare del Film

Lo spessore irregolare si manifesta come macchie o lacune di performance causate da fluttuazioni di viscosità , pressioni irregolari dei rulli , o variazioni di tensione del substrato . Gli studi di calibrazione dimostrano che una tolleranza di spessore +/- 5% richiede un parallelismo dei rulli entro 0,001 pollici. Affrontare i rischi di aquaplaning nei sistemi a fessura ottimizzando i modificatori reologici per mantenere la viscosità al di sopra dei 3.000 cP. Per applicazioni di rivestimento a rullo:

- Ribilanciare le pressioni del punto di contatto ogni trimestre utilizzando sensori piezoelettrici

- Installare misuratori a radiazione beta in linea per la mappatura in tempo reale dello spessore

- Sincronizzare la velocità del nastro con i tempi di recupero viscoelastico (tipicamente 200 ms per soluzioni polimeriche)

Problemi di controllo della tensione del nastro nelle operazioni di rivestimento a rullo

Diagnosi dei sintomi dello squilibrio di tensione

Il monitoraggio degli indicatori operativi è il primo passo per identificare eventuali irregolarità nella tensione. Il comportamento dell'attrito è sostanzialmente diverso dalla condizione bagnata durante il reale processo di rivestimento, sia nella fase di immissione del nastro che in quella iniziale di accelerazione. Alcuni sintomi sono cruciali, come ad esempio i rulli posteriori che ruotano circa l'1% più velocemente del nastro, misurabile attraverso i sensori di tensione a valle che indicano un allungamento eccessivo. Periodi di accelerazione possono causare un repentino slittamento intermittente superiore a 80 FPM (24 m/min), fino a quando il rivestimento non prende pieno effetto sulla trazione.

Prevenzione dello slittamento del nastro mediante ottimizzazione dell'attrito

Senza soluzioni che gestiscano l'attrito a lungo termine, non è possibile ottenere una tensione stabile in modo continuo. Gli operatori non dovrebbero applicare materiali 'miglioratori delle prestazioni' sui rulli, come talco o amido, per accelerare l'usura dei rulli. Il controllo attivo della tensione è semplicemente più costante in tutte le fasi operative, inclusi l'inserimento e i cambi di velocità. La prevenzione a lungo termine include controlli regolari della superficie e il controllo dell'umidità per garantire coefficienti di attrito stabili, e l'utilizzo di un controller logico programmabile per effettuare correzioni automatiche durante i cambiamenti di viscosità.

Gestione dei Difetti nell'Avvolgimento dei Rotoli

Risoluzione dei Problemi di Telescopaggio e di Formazione di Vuoti

Il telescopaggio è la formazione di una forma conica in un rotolo avvolto partendo da singoli fogli, causata da movimenti laterali rispetto ai fogli adiacenti. Questo fenomeno è generalmente il risultato di variazioni di tensione nella direzione trasversale alla macchina superiori al 15%. Le tracce di carenza si presentano come aree scoperte in espansione quando la quantità di rivestimento del substrato scende al di sotto dei valori critici di copertura. Le diagnosi principali per la validazione sono l'uniformità della bombatura dei rulli entro una tolleranza di 0,05 mm e la variazione dinamica della tensione.

Correzione di un nastro centrale allentato mediante protocolli di allineamento

Un nastro centrale allentato si forma quando la tensione al centro supera quella sui bordi, causando un gioco del materiale superiore al 3% del rapporto di tensione obiettivo MD/TD. I protocolli correttivi iniziano con la verifica tramite laser dell'allineamento di tutti i rulli guida; un disallineamento superiore a 0,1° per metro contribuisce direttamente al fenomeno dell'allentamento. Le procedure critiche includono:

- Ricalibrare gradualmente gli angoli del rullo livellatore

- Sincronizzare i sensori di posizione del rullo oscillante

- Verifica della perpendicolarità del percorso web utilizzando calibri laser

Guasti meccanici nell'equipaggiamento per rivestimento a rullo

Rilevamento dell'usura dei componenti della trasmissione

Il rilevamento precoce dell'usura dei componenti della trasmissione previene costosi arresti non pianificati. Monitorare rumori anomali delle marce, vibrazioni irregolari e anomalie di temperatura nei cuscinetti. L'analisi delle vibrazioni rivela problemi di squilibrio prima che si verifichi un danno visibile. I dati indicano che oltre il 30% dei guasti meccanici origina da un degrado della trasmissione non rilevato.

Riparazione delle fondazioni danneggiate dell'equipaggiamento

I guasti alle fondazioni si manifestano come crepe o spostamenti vicino ai punti di montaggio, causando una perdita critica di allineamento. Il rinforzo strutturale richiede l'utilizzo di sistemi di iniezione di resina-ghiaia applicati a 1,25 PSI per riempire i microvuoti. Verificare che le tolleranze di livello siano entro 0,002 pollici per piede prima del rimontaggio.

Gestione della propagazione degli errori nei sottosistemi

Isolamento delle fonti di deriva laterale nei sistemi multi-stazione

La deriva laterale progressiva del web tra i rulli successivi è tipicamente causata da rulli guida non allineati, pressione del nip inconsistente o cuscinetti usurati. Per isolare l'origine del problema, utilizzare strumenti laser per l'allineamento e sensori per la mappatura della tensione in ogni stazione. Gli spostamenti iniziali di allineamento si intensificano progressivamente a valle.

Contrastare gli Effetti dell'Eccentricità dei Rulli

Rulli non concentrici inducono variazioni cicliche del rivestimento a causa di pressioni di gap inconsistenti. Le principali contromisure includono:

- Procedure di bilanciamento dinamico per ridurre al minimo l'inerzia rotazionale

- Installazione di ammortizzatori attivi per le vibrazioni che compensano un gioco di ±0,5 mm

- Cicli di sostituzione predittivi per alberi che superano la tolleranza di 20 µm

Migliori Pratiche per la Manutenzione Preventiva

Strategie di manutenzione proattive riducono i fermi macchina inattesi e prolungano la durata degli impianti per rivestimento. Studi di settore indicano che le strutture con solidi programmi di manutenzione preventiva riducono i fermi non pianificati del 38%.

Tecniche di Calibrazione per Rivestimenti Precisi

Uno spessore uniforme del rivestimento richiede una calibrazione regolare dell'attrezzatura utilizzando micrometri digitali e sistemi di misurazione laser. Gli operatori dovrebbero verificare il parallelismo dei rulli settimanalmente utilizzando indicatori di quadrante ed eseguire test gravimetrici dopo la sostituzione degli ugelli.

Frequenze Standard di Calibrazione:

| Componente | Standard Industriale | Applicazione ad Alta Precisione |

|---|---|---|

| Calibri per Rulli | Mensile | Ogni due settimane |

| Pompe di Alimentazione | Trimestrale | Mensile |

| Controlli di Temperatura | Semestralmente | Trimestrale |

Implementazione di Pianifiche di Manutenzione Predittiva

Il passaggio alla manutenzione predittiva prevede l'installazione di sensori di vibrazione, telecamere termiche e monitor di pressione in tutte le stazioni di rivestimento. Le strutture leader combinano il monitoraggio in tempo reale con ispezioni di smontaggio semestrali di scatole ingranaggi e alloggiamenti dei cuscinetti. Questo riduce del 55% le riparazioni di emergenza mantenendo l'uniformità del rivestimento entro tolleranze di ±0,5 micron.

Domande Frequenti

Quali sono i difetti più comuni dei rivestimenti?

I difetti comuni del rivestimento includono crateri, occhi di pesce e bolle, causati generalmente da contaminazione superficiale o aria e umidità intrappolate.

Come si possono risolvere i problemi di adesione?

I problemi di adesione sono spesso dovuti a contaminazione superficiale o pretrattamento insufficiente. Le soluzioni includono l'esecuzione di un'analisi del fallimento su sezione trasversale e l'adozione di incisione chimica o trattamento al plasma durante il processo di pretrattamento del rivestimento.

Quali sono le cause dello spessore irregolare del film?

Lo spessore irregolare del film può dipendere da fluttuazioni della viscosità, pressione irregolare dei rulli o variazioni della tensione del substrato. La calibrazione e gli aggiustamenti del processo possono aiutare a risolvere questi problemi.

Come si previene lo slittamento del nastro nelle operazioni di rivestimento con rulli?

Lo slittamento del nastro può essere ridotto al minimo ottimizzando l'attrito attraverso il controllo della superficie e dell'umidità, utilizzando sensori per la mappatura della tensione e impiegando controller logici programmabili per aggiustamenti automatici.

Quali sono alcune pratiche preventive di manutenzione per l'equipaggiamento di rivestimento con rulli?

La manutenzione preventiva prevede la calibrazione regolare mediante micrometri digitali e sistemi di misurazione laser, nonché l'installazione di sensori di vibrazione e monitor di pressione per la manutenzione predittiva.

Indice

- Identificazione e Risoluzione Macchina per la rivestizione a rullo Difetti

- Problemi di controllo della tensione del nastro nelle operazioni di rivestimento a rullo

- Gestione dei Difetti nell'Avvolgimento dei Rotoli

- Guasti meccanici nell'equipaggiamento per rivestimento a rullo

- Gestione della propagazione degli errori nei sottosistemi

- Migliori Pratiche per la Manutenzione Preventiva

-

Domande Frequenti

- Quali sono i difetti più comuni dei rivestimenti?

- Come si possono risolvere i problemi di adesione?

- Quali sono le cause dello spessore irregolare del film?

- Come si previene lo slittamento del nastro nelle operazioni di rivestimento con rulli?

- Quali sono alcune pratiche preventive di manutenzione per l'equipaggiamento di rivestimento con rulli?