Identificando e Resolvendo Máquina de revestimento de rolo Defeitos

Visualização de Irregularidades Comuns no Revestimento

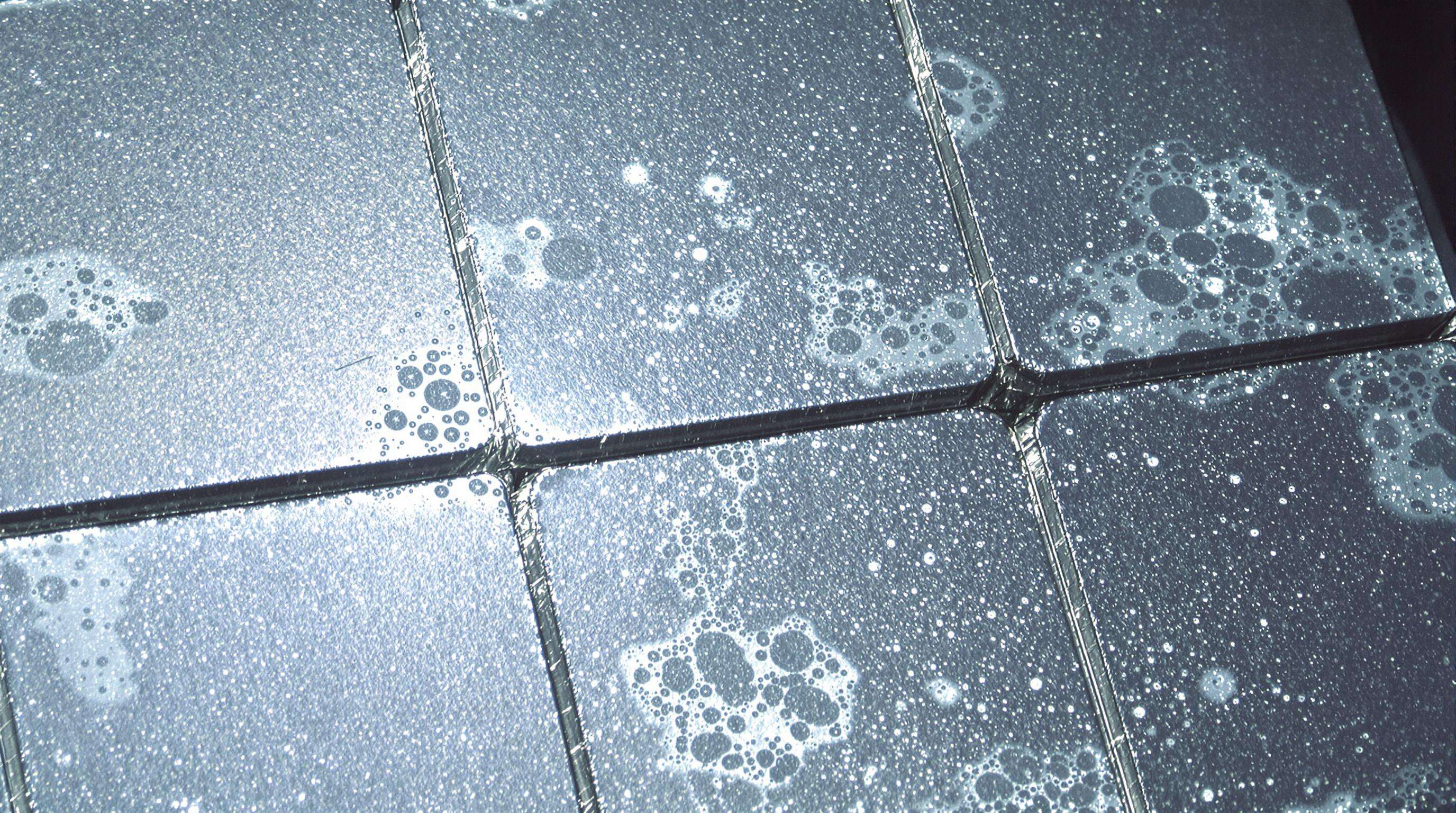

A detecção precoce de defeitos ajuda a evitar correções caras. Irregularidades comuns são crateras (furos superficiais causados por ar aprisionado), olhos de peixe (manchas gelificadas que revelam a camada subjacente), bolhas (formação de bolhas devido à umidade ou solvente preso), entre outros. Uma análise por micrografia em uma imagem de 100× fornece informações valiosas sobre contaminação por partículas ou dispersão incompleta. O monitoramento em tempo real durante o processo é possível com a ajuda de ferramentas de inspeção online. Seu foco está em identificar defeitos; após concluído, passe para ações corretivas. Contaminação por "gel" erroneamente diagnosticada geralmente é apenas sujeira superficial quando ampliada.

Análise da Causa Raiz de Falhas de Adesão

O defeito de adesão é geralmente induzido por uma fraqueza interfacial devido à contaminação superficial, como óleo, poeira ou má química entre as camadas e condições de cura. Um estudo do setor em 2023 constatou que 74% dos descolamentos ocorreram devido a um pré-tratamento inadequado. Realize uma análise de falha em seção transversal para diferenciar se ocorreu falha adesiva (descolamento entre revestimento e substrato) ou falha coesiva (falha no corpo do revestimento). A molhabilidade do substrato é medida por meio dos valores de energia superficial: valores "abaixo de 40 dynes/cm" indicam substratos com potencial mínimo de adesão. Adote medidas rigorosas de pré-tratamento do revestimento: tanto a corrosão química quanto o tratamento por plasma podem aumentar a energia superficial após o tratamento em mais de 60%.

Solução para Problemas de Espessura Irregular do Filme

A espessura inconsistente se manifesta como manchas ou lacunas de desempenho causadas por flutuações de viscosidade , pressões irregulares nos rolos , ou variações na tensão do substrato . Estudos de calibração demonstram que uma tolerância de espessura de +/- 5% requer paralelismo dos rolos dentro de 0,001 polegadas. Aborde os riscos de aquaplanagem em sistemas de slot-die otimizando modificadores de reologia para manter a viscosidade acima de 3.000 cP. Para aplicações de revestimento por rolo:

- Reequilibre as pressões de linha trimestralmente utilizando sensores piezoelétricos

- Instale medidores de radiação beta em linha para mapeamento em tempo real da espessura

- Sincronize a velocidade da web com os tempos de recuperação viscoelástica (geralmente 200 ms para soluções poliméricas)

Desafios no Controle de Tensão da Web em Operações de Revestimento por Rolo

Diagnóstico de Sintomas de Desbalanceamento de Tensão

O monitoramento dos indicadores operacionais é o primeiro passo para identificar irregularidades na tensão. O comportamento de fricção é então essencialmente diferente da condição úmida durante o processo real de revestimento, tanto no encabeçamento quanto na fase inicial de aceleração. Alguns sintomas são cruciais, como os rolos traseiros girando cerca de 1% mais rápido que a bobina, o que pode ser medido pelos sensores de tensão downstream, refletindo um alongamento excessivo. Períodos de aceleração têm demonstrado provocar escorregamento intermitente severo de mais de 80 FPM (24 m/min), até que o revestimento ative a tração.

Prevenção de Escorregamento da Bobina por Otimização da Fricção

Sem soluções que gerenciem o atrito a longo prazo, não é possível manter uma tensão estável continuamente. Os operadores não devem aplicar materiais 'melhoradores de desempenho' nos rolos, como talco ou amido, para acelerar o desgaste dos rolos. O controle ativo de tensão é simplesmente mais consistente em todas as fases da operação, incluindo a alimentação e as mudanças de velocidade. A prevenção de longo prazo inclui verificar regularmente a superfície e controlar a umidade para garantir coeficientes de atrito estáveis, além de utilizar um controlador lógico programável para fazer correções automáticas durante alterações na viscosidade.

Tratamento de Defeitos no Enrolamento de Bobinas

Solução de Problemas de Defeitos como 'Telescoping' e 'Starvation'

O telescópio é a formação de uma forma cônica em um rolo enrolado a partir de folhas individuais, como resultado do movimento lateral em relação aos seus vizinhos. Isso ocorre geralmente devido a variações de tensão na direção transversal da máquina superiores a 15%. Padrões de falta de cobertura aparecem como áreas descobertas crescentes quando o revestimento do substrato cai abaixo dos valores críticos de cobertura. Os diagnósticos primários para validação são a uniformidade do perfil dos rolos, com tolerância de 0,05 mm, e a variação dinâmica da tensão.

Correção de Web Folga por meio de Protocolos de Alinhamento

A web folgada desenvolve-se quando a tensão central excede a tensão nas bordas, causando folga do material superior a 3% da relação de tensão alvo MD/TD. Os protocolos corretivos começam com a verificação de alinhamento a laser de todos os rolos guia; o desalinhamento superior a 0,1° por metro contribui diretamente para a formação de folgas. Os procedimentos críticos incluem:

- Recalibração gradual dos ângulos dos rolos espalhadores

- Sincronização dos sensores de posição dos rolos dançarinos

- Validando perpendicularidade do caminho web utilizando medidores a laser

Falhas Mecânicas em Equipamentos de Revestimento Contínuo

Detectando Desgaste dos Componentes da Transmissão

A detecção precoce do desgaste dos componentes da transmissão evita paradas não planejadas custosas. Monitore ruídos anormais nas engrenagens, irregularidades na vibração e anomalias de temperatura nos rolamentos. A análise de vibração revela problemas de desbalanceamento antes que o dano se torne visível. Dados indicam que mais de 30% das falhas mecânicas têm origem em degradação da transmissão não detectada.

Reparando Fundações de Equipamentos Danificadas

Falhas na fundação manifestam-se como rachaduras ou deslocamentos próximos aos pontos de montagem, causando perda crítica de alinhamento. A reforço estrutural requer sistemas de injeção de graute epóxi aplicados a 1,25 PSI para preencher microvazios. Verifique as tolerâncias de nivelamento dentro de 0,002 polegadas por pé antes de remontar.

Gerenciando Propagação de Erros nos Subsistemas

Isolando Fontes de Deriva Lateral em Sistemas Multi-Estação

Deriva lateral progressiva em web em desalinhamento sucessivo entre rolos geralmente resulta de rolos guia desalinhados, pressão de niple inconsistente ou carcaças de rolamentos desgastadas. Para identificar a origem, implemente ferramentas a laser de alinhamento e sensores de mapeamento de tensão em cada estação. Desalinhamentos iniciais intensificam-se cumulativamente jusante.

Contramedidas para Efeitos de Excentricidade dos Rols

Rols não concêntricos induzem variações cíclicas de revestimento devido a pressões de folga inconsistentes. As principais contramedidas incluem:

- Procedimentos de balanceamento dinâmico para minimizar a inércia rotacional

- Instalação de amortecedores ativos de vibração que compensam desalinhamento de ±0,5 mm

- Ciclos preditivos de substituição para eixos que excedem a tolerância de 20 µm

Melhores Práticas de Manutenção Preventiva

Estratégias de manutenção proativas minimizam paradas não planejadas e prolongam a vida útil do equipamento de revestimento de rolos. Estudos do setor indicam que instalações com programas robustos de manutenção preventiva reduzem interrupções não planejadas em 38%.

Técnicas de Calibração para Revestimentos Precisos

Espessura consistente de revestimento requer calibração regular dos equipamentos utilizando micrômetros digitais e sistemas de medição a laser. Os operadores devem validar a paralelismo dos rolos semanalmente utilizando relógios comparadores e realizar testes gravimétricos após a substituição de bicos.

Frequências Padrão de Calibração:

| Componente | Padrão Industrial | Aplicação de Alta Precisão |

|---|---|---|

| Medidores de Rolo | Mensalmente | A cada duas semanas |

| Bombas de Alimentação | Trimestral | Mensalmente |

| Controles de Temperatura | Semestralmente | Trimestral |

Implementando Cronogramas de Manutenção Preditiva

A transição para manutenção preditiva envolve a instalação de sensores de vibração, câmeras térmicas e monitores de pressão em todas as estações de revestimento. As instalações líderes combinam monitoramento em tempo real com inspeções detalhadas trimestrais de caixas de engrenagens e suportes de rolamentos. Isso reduz reparos emergenciais em 55% enquanto mantém a uniformidade do revestimento dentro de tolerâncias de ±0,5 mícron.

Perguntas Frequentes

Quais são os defeitos de revestimento mais comuns?

Defeitos comuns na camada de revestimento incluem crateras, olhos de peixe e bolhas, que geralmente são causados por contaminação superficial ou ar e umidade retidos.

Como resolver falhas de adesão?

As falhas de adesão são frequentemente causadas por contaminação superficial ou pré-tratamento inadequado. As soluções incluem a realização de uma análise de falha em seção transversal e a adoção de etching químico ou tratamento por plasma durante o processo de pré-tratamento do revestimento.

O que causa espessura irregular da película?

A espessura irregular da película pode ser causada por flutuações na viscosidade, pressões irregulares nos rolos ou variações na tensão do substrato. A calibração e ajustes no processo podem ajudar a resolver esses problemas.

Como evitar o deslizamento da web nas operações de revestimento por rolo?

O deslizamento da web pode ser minimizado otimizando o atrito por meio do controle da superfície e da umidade, utilizando sensores de mapeamento de tensão e empregando controladores lógicos programáveis para ajustes automáticos.

Quais são algumas práticas preventivas de manutenção para equipamentos de revestimento por rolo?

A manutenção preventiva envolve calibração regular com micrômetros digitais e sistemas de medição a laser, bem como a instalação de sensores de vibração e monitores de pressão para manutenção preditiva.

Sumário

- Identificando e Resolvendo Máquina de revestimento de rolo Defeitos

- Desafios no Controle de Tensão da Web em Operações de Revestimento por Rolo

- Tratamento de Defeitos no Enrolamento de Bobinas

- Falhas Mecânicas em Equipamentos de Revestimento Contínuo

- Gerenciando Propagação de Erros nos Subsistemas

- Melhores Práticas de Manutenção Preventiva

- Perguntas Frequentes