Identification et Résolution Machine de revêtement par rouleau Défauts

Visualisation des irrégularités courantes dans le revêtement

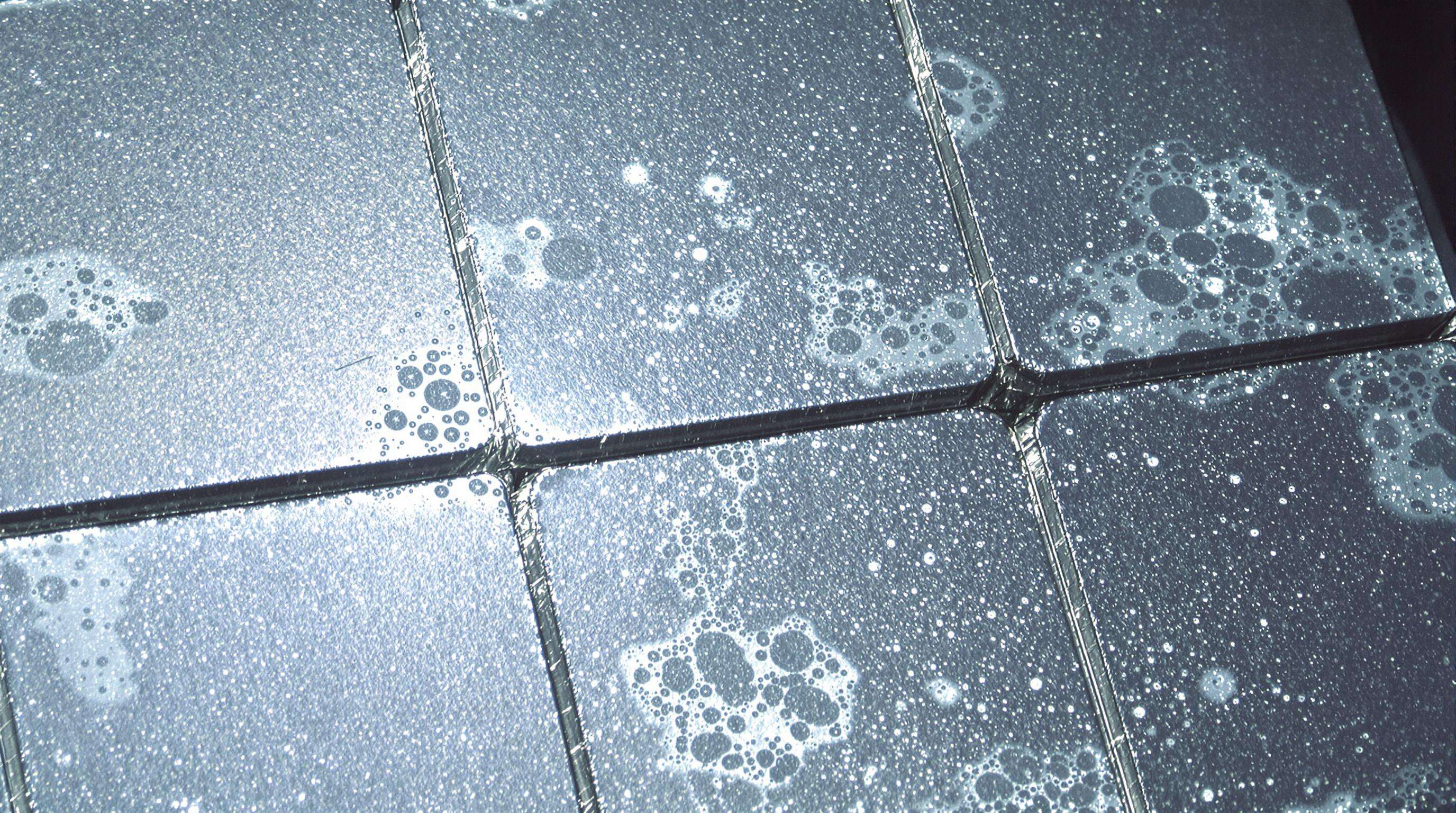

La détection précoce des défauts permet d'éviter des corrections coûteuses. Les irrégularités fréquentes sont les cratères (trous de surface provoqués par l'air emprisonné), les fish eyes (taches gélatineuses révélant le substrat), le cloquage (bulles dues à l'humidité ou au solvant piégé), entre autres. Une analyse micrographique à l'aide d'une image agrandie 100× fournit des informations précieuses sur la contamination par des particules ou une dispersion incomplète. La surveillance en temps réel pendant le processus est possible grâce à des outils d'inspection en ligne. Votre attention doit porter sur la détection des défauts ; une fois cela réalisé, passez aux actions correctives. Un « contamination gel » mal diagnostiqué ou interrompu n'est généralement rien d'autre que des impuretés superficielles observées sous un grossissement.

Analyse de la cause racine des défaillances d'adhésion

Le défaut d'adhésion est généralement provoqué par une faiblesse interfaciale due à une contamination de surface, telle que l'huile, la poussière, ou une mauvaise compatibilité chimique entre les couches et les conditions de durcissement. Une étude sectorielle de 2023 a révélé que 74 % des délaminations étaient dues à un prétraitement insuffisant. Effectuer une analyse de défaillance en coupe transversale afin de déterminer s'il s'agit d'un mode de défaillance adhésif (désolidarisation entre le revêtement et le substrat) ou cohésif (défaillance dans la masse du revêtement). La mouillabilité du substrat est mesurée à l'aide de la valeur d'énergie de surface : des valeurs inférieures à 40 dynes/cm indiquent des substrats ayant un potentiel d'adhésion limité. Mettre en place des mesures strictes de prétraitement des revêtements : soit la gravure chimique, soit le traitement plasma peuvent augmenter l'énergie de surface après traitement de plus de 60 %.

Résolution des problèmes d'épaisseur irrégulière du film

L'épaisseur inégale se manifeste par un piqué ou des écarts de performance dus à des fluctuations de viscosité , des pressions irrégulières des rouleaux , ou des variations de tension du substrat . Les études de calibration démontrent qu'une tolérance d'épaisseur de +/- 5 % exige un parallélisme des rouleaux inférieur à 0,001 pouce. Réduisez les risques d'aquaplaning dans les systèmes à filière par optimisation des modificateurs de rhéologie afin de maintenir la viscosité au-dessus de 3 000 cP. Pour les applications de revêtement par rouleaux :

- Réajuster trimestriellement les pressions de pressage à l'aide de capteurs piézoélectriques

- Installer des jauges de radiations bêta en ligne pour une cartographie en temps réel de l'épaisseur

- Synchroniser la vitesse du web avec les temps de récupération viscoélastiques (généralement 200 ms pour les solutions polymériques)

Problèmes de contrôle de tension du web dans les opérations de revêtement par rouleaux

Diagnostic des symptômes de déséquilibre de tension

La surveillance des indicateurs opérationnels est la première étape pour identifier des irrégularités de tension. Le comportement du frottement est alors essentiellement différent de celui en condition humide durant le processus réel de revêtement, tant au filage qu'au stade initial de montée en régime. Certains symptômes sont cruciaux, comme les rouleaux arrière tournant environ 1 % plus vite que la bande, ce qui peut être mesuré par les capteurs de tension en aval indiquant un étirement trop élevé. Des périodes d'accélération ont montré qu'elles entraînaient un glissement intermittent brutal supérieur à 80 FPM (24 m/min) jusqu'à ce que l'activation du revêtement prenne le relais en traction.

Prévenir le glissement de la bande par optimisation du frottement

Sans solutions permettant de gérer durablement le frottement, il n'est pas possible d'obtenir une tension stable en permanence. Les opérateurs ne devraient pas appliquer de matériaux « améliorant les performances » sur les rouleaux, tels que de la poudre de talc ou de l'amidon, car cela accélère l'usure des rouleaux. Le contrôle actif de la tension est tout simplement plus constant pendant toutes les phases d'opération, y compris lors de l'enfilage et lors des variations de vitesse. La prévention à long terme implique de vérifier régulièrement la surface des rouleaux et l'humidité afin d'assurer un coefficient de frottement stable, ainsi que d'utiliser un contrôleur logique programmable pour effectuer automatiquement des corrections en cas de changement de viscosité.

Traitement des défauts d'enroulement de rouleau

Diagnostic des problèmes de télescopage et de motifs de déstructuration

Le télescopage est la formation d'une forme conique dans un rouleau enroulé à partir de feuilles individuelles, résultant d'un déplacement latéral par rapport à leurs voisines. Cela est généralement dû à des variations de tension dans la direction transversale supérieures à 15 %. Des motifs de sous-couverture apparaissent sous forme de zones nues croissantes lorsque le revêtement du substrat descend en dessous des valeurs critiques de couverture. Les diagnostics principaux pour la validation sont l'uniformité du bombé des rouleaux dans une tolérance de 0,05 mm ainsi que la variation dynamique de tension.

Correction d'un réseau lâche par des protocoles d'alignement

Un réseau lâche se développe lorsque la tension centrale dépasse celle des bords, entraînant un relâchement du matériau supérieur à 3 % par rapport au ratio cible de tension MD/TD. Les protocoles correctifs commencent par une vérification de l'alignement au laser de tous les rouleaux de guidage : un désalignement supérieur à 0,1° par mètre contribue directement au phénomène de plis. Les procédures critiques incluent :

- Recalibrer progressivement les angles des rouleaux écarteurs

- Synchroniser les capteurs de position des rouleaux de danseurs

- Validation de la perpendicularité du chemin web à l'aide de jauges laser

Pannes mécaniques sur les équipements de revêtement par laminage

Détection de l'usure des composants de transmission

La détection précoce de l'usure des composants de transmission empêche les arrêts imprévus coûteux. Surveiller les bruits anormaux des engrenages, les vibrations irrégulières et les anomalies de température des paliers. L'analyse vibratoire révèle les problèmes de déséquilibre avant que des dommages visibles n'apparaissent. Les données indiquent qu'plus de 30 % des pannes mécaniques proviennent d'une dégradation de la transmission non détectée.

Réparation des fondations d'équipements endommagées

Les défaillances des fondations se manifestent par des fissures ou des déplacements près des points de montage, entraînant une perte critique d'alignement. Le renforcement structurel nécessite des systèmes d'injection de résine-chaux appliqués à 1,25 PSI pour combler les micro-vides. Vérifier les tolérances de niveau à ± 0,002 pouces par pied avant de remonter.

Gestion de la propagation des erreurs entre sous-systèmes

Isolement des sources de dérive latérale dans les systèmes multi-postes

La dérive latérale progressive due à un mauvais alignement sur les rouleaux successifs provient généralement de rouleaux de guidage mal alignés, d'une pression de nipping irrégulière ou de paliers usés. Pour identifier l'origine, utilisez des outils d'alignement laser et des capteurs de cartographie de tension à chaque poste. Les dérives initiales s'intensifient de manière cumulative en aval.

Lutte contre les effets de l'excentricité des rouleaux

Les rouleaux non concentriques provoquent des variations cycliques de revêtement dues à des pressions d'écart irrégulières. Les principales mesures correctives incluent :

- Des procédures d'équilibrage dynamique pour minimiser l'inertie rotative

- L'installation d'amortisseurs de vibration actifs compensant un défaut de centrage de ±0,5 mm

- Des cycles de remplacement prédictifs pour les arbres dépassant une tolérance de 20 µm

Meilleures pratiques de maintenance préventive

Les stratégies de maintenance proactive minimisent les arrêts imprévus et prolongent la durée de vie des équipements de revêtement. Selon des études sectorielles, les sites disposant de programmes de maintenance préventive solides réduisent les arrêts non planifiés de 38 %.

Techniques d'étalonnage pour des revêtements précis

Une épaisseur de revêtement constante nécessite un étalonnage régulier des équipements à l'aide de micromètres numériques et de systèmes de mesure laser. Les opérateurs doivent vérifier le parallélisme des rouleaux à l'aide d'indicateurs à cadran une fois par semaine et réaliser des tests gravimétriques après le remplacement des buses.

Fréquences standard d'étalonnage :

| CompoNent | Norme industrielle | Application haute précision |

|---|---|---|

| Jauges à rouleaux | Monataire | Toutes les deux semaines |

| Pompes doseuses | Trimestriel | Monataire |

| Contrôles de température | Deux fois par an | Trimestriel |

Mise en œuvre de calendriers d'entretien prédictif

Le passage à une maintenance prédictive implique l'installation de capteurs de vibration, de caméras thermiques et de moniteurs de pression sur les postes de revêtement. Les installations les plus avancées combinent le suivi en temps réel avec des inspections complètes des boîtes de vitesses et des supports de roulements deux fois par an. Cela réduit les réparations urgentes de 55 % tout en maintenant l'uniformité du revêtement dans une tolérance de ± 0,5 micron.

FAQ

Quels sont les défauts de revêtement les plus courants ?

Les défauts courants du revêtement incluent les cratères, les yeux de poisson et le cloquage, généralement causés par une contamination de surface ou de l'air et de l'humidité emprisonnés.

Comment résoudre les problèmes d'adhérence?

Les défaillances d'adhérence sont souvent dues à une contamination de surface ou à un prétraitement insuffisant. Les solutions incluent la réalisation d'une analyse de défaillance en coupe transversale et l'adoption d'une attaque chimique ou d'un traitement plasma pendant le processus de prétraitement du revêtement.

Quelles sont les causes de l'épaisseur irrégulière du film?

Une épaisseur irrégulière du film peut être due à des fluctuations de viscosité, à des pressions de rouleaux irrégulières ou à des variations de tension du substrat. L'étalonnage et les ajustements de processus peuvent aider à résoudre ces problèmes.

Comment prévenir le glissement de la bande dans les opérations de revêtement par rouleaux?

Le glissement de la bande peut être minimisé en optimisant le frottement par un contrôle de la surface et de l'humidité, en utilisant des capteurs de cartographie de tension et en employant des contrôleurs logiques programmables pour des ajustements automatiques.

Quelles sont les bonnes pratiques de maintenance préventive pour l'équipement de revêtement par rouleaux?

La maintenance préventive implique une étalonnage régulier à l'aide de micromètres numériques et de systèmes de mesure laser, ainsi que l'installation de capteurs de vibration et de moniteurs de pression pour une maintenance prédictive.

Table des Matières

- Identification et Résolution Machine de revêtement par rouleau Défauts

- Problèmes de contrôle de tension du web dans les opérations de revêtement par rouleaux

- Traitement des défauts d'enroulement de rouleau

- Pannes mécaniques sur les équipements de revêtement par laminage

- Gestion de la propagation des erreurs entre sous-systèmes

- Meilleures pratiques de maintenance préventive

-

FAQ

- Quels sont les défauts de revêtement les plus courants ?

- Comment résoudre les problèmes d'adhérence?

- Quelles sont les causes de l'épaisseur irrégulière du film?

- Comment prévenir le glissement de la bande dans les opérations de revêtement par rouleaux?

- Quelles sont les bonnes pratiques de maintenance préventive pour l'équipement de revêtement par rouleaux?