Выявление и устранение Машина для покрытия рулона Дефекты

Визуализация распространенных дефектов покрытия

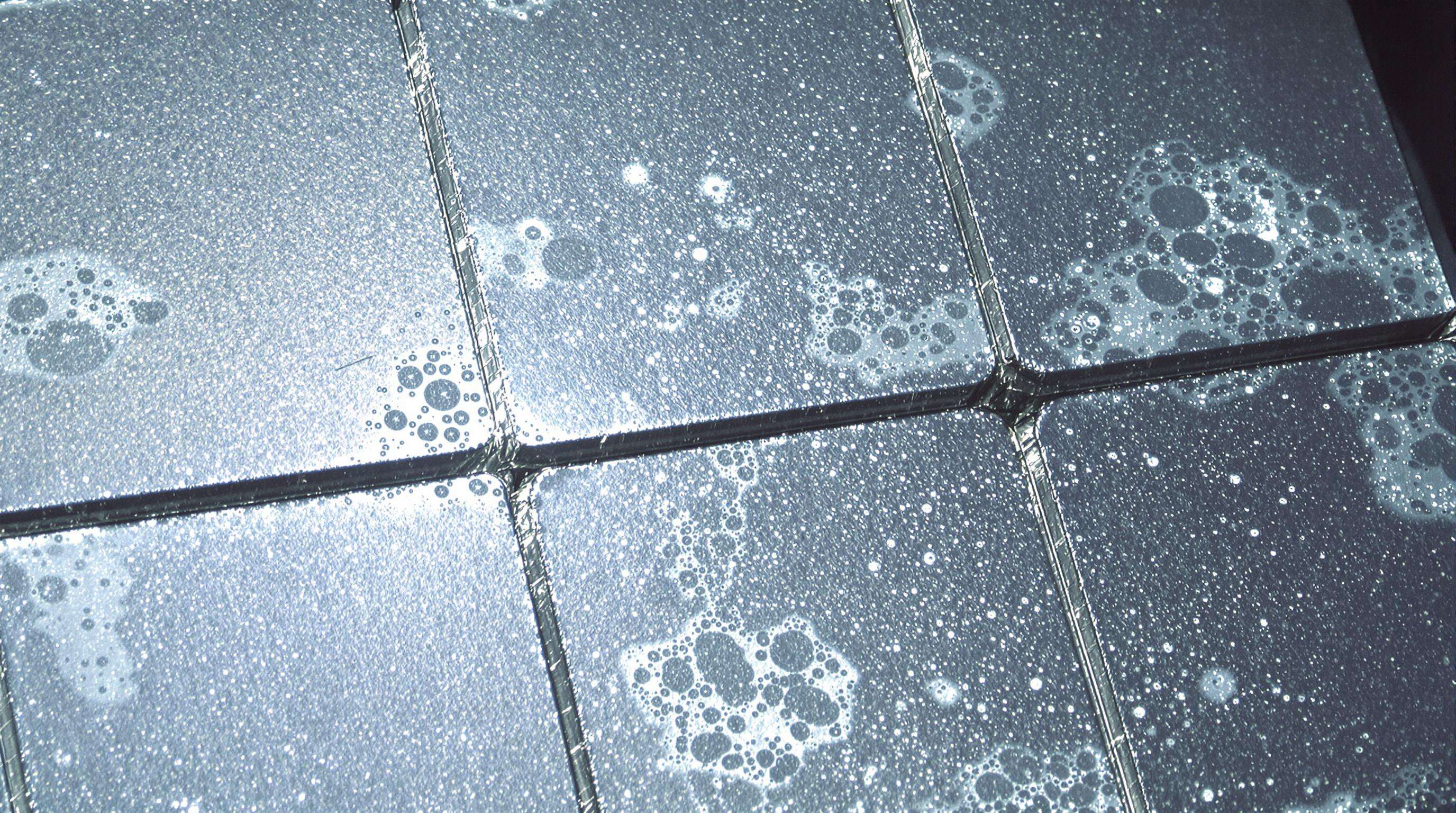

Раннее обнаружение дефектов позволяет избежать дорогостоящих исправлений. К распространенным дефектам относятся кратеры (поверхностные точечные отверстия, вызванные захваченным воздухом), рыбьи глаза (затвердевшие пятна, обнажающие основу), вздутие (пузыри, вызванные влагой или растворителем, оставшимся внутри) и другие. Анализ микроснимков с увеличением в 100 раз дает ценную информацию о загрязнении частицами или неполном диспергировании. Контроль в процессе производства возможен с помощью онлайн-инструментов инспекции. Ваше внимание должно быть сосредоточено на выявлении дефектов, после чего следует переход к корректирующим действиям. Часто ошибочно диагностируемое «загрязнение гелем» обычно представляет собой просто поверхностные загрязнения под микроскопом.

Анализ коренных причин отказов адгезии

Дефект адгезии обычно вызывается слабостью на границе раздела из-за загрязнения поверхности, например маслом, пылью или плохой совместимостью между слоями и условиями отверждения. Исследование отрасли за 2023 год показало, что 74% расслоений было вызвано недостаточной предварительной обработкой. Проведите анализ отказов поперечного сечения, чтобы определить, произошел ли отказ адгезива (отслоение покрытия от подложки) или когезионный отказ (повреждение объема покрытия). Смачиваемость подложки измеряется значениями поверхностной энергии: «менее 40 дин/см указывает на подложки с минимальным потенциалом адгезии. Примените строгие меры предварительной обработки покрытий: химическое травление или плазменная обработка могут повысить поверхностную энергию после обработки более чем на 60%.

Решение проблемы неравномерной толщины пленки

Непостоянная толщина проявляется в виде мраморности или снижения эксплуатационных характеристик, вызванной колебаниями вязкости , нерегулярным давлением валков , или вариациями натяжения подложки . Калибровочные исследования показывают, что допуск на толщину +/- 5% требует параллельности валов в пределах 0,001 дюйма. Снизьте риски аквапланирования в системах с щелевым дозатором путем оптимизации модификаторов реологии для поддержания вязкости выше 3000 сП. Для применений с валковым нанесением:

- Квартально перенастраивайте давление в зазоре с использованием пьезоэлектрических датчиков

- Установите радиационные датчики бета-излучения в линию для оперативного картирования толщины

- Синхронизируйте скорость полотна со временем вязкоупругого восстановления (обычно 200 мс для полимерных растворов)

Проблемы контроля натяжения полотна в операциях валкового нанесения

Диагностика симптомов дисбаланса натяжения

Контроль рабочих показателей является первым шагом в выявлении неравномерности натяжения. Поведение при трении тогда существенно отличается от влажного состояния во время фактического процесса покрытия, как при заправке, так и на раннем этапе разгона. Некоторые симптомы являются решающими, например, вращение обратных валков на 1% быстрее, чем полотно, что может быть измерено датчиками натяжения на выходе, отражающими слишком высокое усилие вытяжки. Периоды ускорения, как показали, приводят к резкому прерывистому проскальзыванию свыше 80 футов в минуту (24 м/мин), пока покрытие не обеспечит необходимого сцепления.

Предотвращение проскальзывания полотна за счет оптимизации трения

При отсутствии решений, которые в долгосрочной перспективе управляли бы трением, невозможно постоянно поддерживать стабильное натяжение. Операторы не должны наносить на ролики вещества, повышающие производительность, например, тальк или крахмал, чтобы ускорить износ роликов. Активное управление натяжением проще обеспечивает более стабильные показатели на всех этапах работы, включая заправку и изменение скорости. К профилактике в долгосрочной перспективе относится регулярная проверка поверхности и контроль влажности для обеспечения стабильных коэффициентов трения, а также применение программируемого логического контроллера для автоматической корректировки при изменении вязкости.

Устранение дефектов намотки рулона

Диагностика и устранение дефектов в виде расширения и сужения рулона

Телескопирование — это образование конусообразной формы в рулоне, намотанном из отдельных листов, в результате бокового смещения относительно соседних слоев. Это обычно происходит из-за вариаций натяжения в поперечном направлении машины более чем на 15%. Картины истощения проявляются в виде увеличивающихся незащищенных участков, когда покрытие основы опускается ниже критических значений покрытия. Основными диагностическими критериями для верификации являются однородность профиля ролика в пределах допуска 0,05 мм и динамические колебания натяжения.

Устранение вялого полотна с помощью протоколов выравнивания

Вялое полотно возникает, когда натяжение в центре превышает натяжение по краям, вызывая провисание материала более чем на 3% от заданного соотношения натяжения MD/TD. Корректирующие протоколы начинаются с проверки лазерного выравнивания всех направляющих роликов; смещение более чем на 0,1° на метр напрямую приводит к вялости. К ключевым процедурам относятся:

- Повторная калибровка углов разглаживающего ролика пошагово

- Синхронизация датчиков положения маятникового ролика

- Проверка перпендикулярности веб-пути с использованием лазерных калибраторов

Механические поломки в оборудовании для роликового покрытия

Обнаружение износа компонентов трансмиссии

Раннее обнаружение износа компонентов трансмиссии предотвращает дорогостоящие незапланированные простои. Следите за аномальными шумами шестерен, нерегулярными вибрациями и температурными аномалиями в подшипниках. Анализ вибрации выявляет дисбаланс до появления видимых повреждений. Данные показывают, что более чем в 30% случаев механических поломок причиной является незамеченный износ трансмиссии.

Ремонт поврежденных фундаментов оборудования

Поломки фундамента проявляются в виде трещин или смещений вблизи точек крепления, что приводит к потере критического выравнивания. Укрепление конструкции требует применения систем инъекции эпоксидного раствора под давлением 1,25 PSI для заполнения микроскопических пустот. Перед повторной установкой проверьте допуски уровня в пределах 0,002 дюйма на фут длины.

Управление распространением ошибок подсистем

Идентификация источников бокового смещения в многостанционных системах

Поперечное смещение web-прогрессивного смещения по последовательным роликам обычно вызвано неправильным выравниванием направляющих роликов, непостоянным давлением в зазорах или изношенными подшипниковыми узлами. Для выявления источника используйте лазерные инструменты выравнивания и датчики распределения натяжения на каждой станции. Смещения на ранних стадиях усиливаются кумулятивно по направлению вниз по потоку.

Компенсация эффектов эксцентриситета роликов

Неконцентрические ролики вызывают циклические изменения покрытия из-за непостоянного давления в зазорах. Основные меры противодействия включают:

- Процедуры динамического балансирования для минимизации вращательной инерции

- Установка активных амортизаторов вибрации, компенсирующих биение ±0,5 мм

- Прогнозируемые циклы замены валов, превышающих допуск 20 мкм

Лучшие практики профилактического обслуживания

Стратегии профилактического обслуживания минимизируют незапланированные простои и продлевают срок службы оборудования для нанесения покрытий. Исследования в отрасли показывают, что предприятия, применяющие надежные программы профилактического обслуживания, сокращают незапланированные остановки на 38%.

Методы калибровки для точного нанесения покрытий

Стабильная толщина покрытия требует регулярной калибровки оборудования с использованием цифровых микрометров и лазерных измерительных систем. Операторы должны еженедельно проверять параллельность валов с помощью стрелочных индикаторов и проводить гравиметрические испытания после замены сопел.

Стандартные частоты калибровки:

| Компонент | Промышленный стандарт | Высокоточное применение |

|---|---|---|

| Роликовые калибры | Ежемесячно | Каждые две недели |

| Питающие насосы | Ежеквартально | Ежемесячно |

| Управление температурой | Два раза в год | Ежеквартально |

Внедрение прогнозных графиков обслуживания

Переход на прогнозируемое техническое обслуживание включает установку датчиков вибрации, тепловизоров и мониторов давления на станциях нанесения покрытий. Ведущие предприятия комбинируют онлайн-мониторинг с полной разборкой и осмотром редукторов и подшипниковых узлов два раза в год. Это сокращает аварийные ремонты на 55%, сохраняя однородность покрытия в пределах допуска ±0,5 микрона.

Часто задаваемые вопросы

Какие дефекты покрытий наиболее распространены?

Распространенные дефекты покрытий включают кратеры, рыбьи глаза и вспучивание, которые обычно вызваны загрязнением поверхности или попаданием воздуха и влаги.

Как можно устранить отказы сцепления?

Отказы сцепления часто возникают из-за загрязнения поверхности или недостаточной предварительной обработки. Решения включают проведение анализа поперечного разрушения и применение химического травления или плазменной обработки на этапе предварительной обработки покрытия.

Что вызывает неравномерную толщину пленки?

Неравномерная толщина пленки может быть вызвана колебаниями вязкости, нерегулярным давлением валков или изменениями натяжения основы. Калибровка и корректировка процесса могут помочь устранить эти проблемы.

Как предотвратить проскальзывание полотна в операциях валкового покрытия?

Проскальзывание полотна можно минимизировать за счет оптимизации трения путем контроля поверхности и влажности, использования датчиков картографирования натяжения и применения программируемых логических контроллеров для автоматической регулировки.

Какие профилактические меры технического обслуживания существуют для оборудования валкового нанесения покрытий?

Профилактическое обслуживание включает регулярную калибровку с использованием цифровых микрометров и лазерных измерительных систем, а также установку датчиков вибрации и контрольных приборов давления для прогнозируемого обслуживания.

Содержание

- Выявление и устранение Машина для покрытия рулона Дефекты

- Проблемы контроля натяжения полотна в операциях валкового нанесения

- Устранение дефектов намотки рулона

- Механические поломки в оборудовании для роликового покрытия

- Управление распространением ошибок подсистем

- Лучшие практики профилактического обслуживания

-

Часто задаваемые вопросы

- Какие дефекты покрытий наиболее распространены?

- Как можно устранить отказы сцепления?

- Что вызывает неравномерную толщину пленки?

- Как предотвратить проскальзывание полотна в операциях валкового покрытия?

- Какие профилактические меры технического обслуживания существуют для оборудования валкового нанесения покрытий?