Identificación y Resolución Máquina de recubrimiento de rollo Defectos

Visualización de Irregularidades Comunes en Recubrimientos

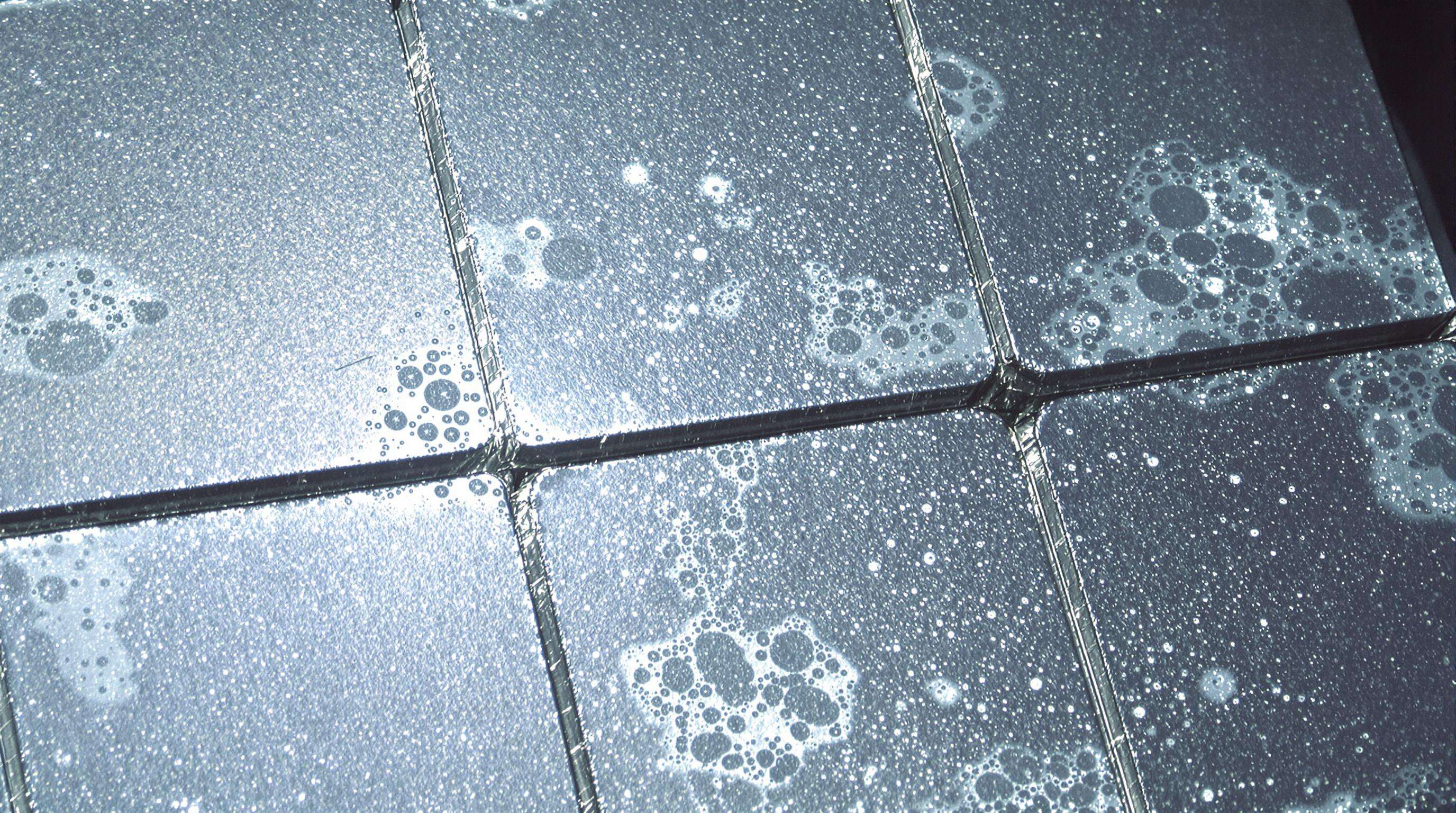

La detección temprana de defectos ayuda a evitar correcciones costosas. Las irregularidades comunes son cráteres (agujeros superficiales causados por aire atrapado), ojos de pez (manchas gelatinosas que revelan la superficie base), ampollas (burbujas causadas por humedad o solvente atrapado), entre otros. El análisis micrográfico mediante una imagen de 100× proporciona información valiosa sobre contaminación por partículas o dispersión incompleta. El monitoreo en tiempo real durante el proceso es posible con la ayuda de herramientas de inspección en línea. Su enfoque debe centrarse en encontrar los defectos; una vez completado esto, pase a las acciones correctivas. La "contaminación por gel" diagnosticada erróneamente suele ser simplemente suciedad superficial bajo magnificación.

Análisis de la Causa Raíz de los Fallos de Adhesión

El defecto de adhesión generalmente es inducido por una debilidad interfacial debida a contaminación superficial, como aceite, polvo o mala química entre las capas y condiciones de curado. Un estudio de la industria de 2023 reveló que el 74% de los desprendimientos se debieron a un pretratamiento inadecuado. Realice un análisis de falla transversal para diferenciar si el modo de falla es adhesivo (desprendimiento entre recubrimiento y sustrato) o cohesivo (falla en la masa del recubrimiento). La humectabilidad del sustrato se mide utilizando valores de energía superficial: menores a 40 dinas/cm reflejan sustratos con potencial mínimo de adhesión. Adopte medidas estrictas de pretratamiento del recubrimiento: ya sea con grabado químico o tratamiento por plasma, pueden incrementar la energía superficial posterior al tratamiento en más del 60%.

Solución de Problemas de Espesor Irregular del Film

El espesor inconsistente se manifiesta como moteado o lagunas de desempeño causadas por fluctuaciones de viscosidad , presiones irregulares en los rodillos , o variaciones en la tensión del sustrato . Los estudios de calibración demuestran que una tolerancia de espesor de +/- 5% requiere paralelismo de rodillos dentro de 0.001 pulgadas. Aborde los riesgos de hidroplaneo en sistemas slot-die optimizando modificadores reológicos para mantener la viscosidad por encima de 3,000 cP. Para aplicaciones de recubrimiento por rodillo:

- Rebalancear trimestralmente las presiones de línea utilizando sensores piezoeléctricos

- Instalar medidores de radiación beta en línea para mapeo de espesor en tiempo real

- Sincronizar la velocidad de la banda con los tiempos de recuperación viscoelásticos (típicamente 200 ms para soluciones poliméricas)

Desafíos de control de tensión en operaciones de recubrimiento por rodillo

Diagnóstico de síntomas de desbalance de tensión

El monitoreo de los indicadores operativos es el primer paso para identificar irregularidades en la tensión. Posteriormente, el comportamiento de fricción es esencialmente diferente al de la condición húmeda durante el proceso real de recubrimiento, tanto en la fase de introducción del material como en la etapa inicial de aumento de velocidad. Algunos síntomas son cruciales, como por ejemplo los rodillos traseros girando aproximadamente un 1 % más rápido que la banda, lo cual puede medirse mediante sensores de tensión aguas abajo que reflejan un estiramiento excesivo. Se ha demostrado que durante los períodos de aceleración ocurre un deslizamiento intermitente severo de más de 80 FPM (24 m/min) hasta que el recubrimiento activo tome efecto sobre la tracción.

Prevención del Deslizamiento de la Banda mediante Optimización de la Fricción

Sin soluciones que controlen la fricción a largo plazo, no se puede lograr una tensión estable de forma continua. Los operadores no deben aplicar materiales en los rodillos que 'mejoren el rendimiento', como talco o almidón, para acelerar el desgaste de los rodillos. El control activo de la tensión es simplemente más consistente en todas las etapas de operación, incluyendo el enganche y cuando cambia la velocidad. La prevención a largo plazo incluye verificar regularmente la superficie y controlar la humedad para garantizar coeficientes de fricción estables, y utilizar un controlador lógico programable para realizar correcciones automáticas durante cambios en la viscosidad.

Solución de problemas en los defectos del bobinado

Diagnóstico y solución de problemas de patrones telescópicos y de alimentación insuficiente

El telescópico es la formación de una forma cónica en un rollo enrollado a partir de hojas individuales, como resultado del movimiento lateral en relación a sus vecinas. Esto suele deberse a variaciones de tensión en la dirección transversal de la máquina superiores al 15%. Los patrones de falta de recubrimiento aparecen como zonas descubiertas crecientes cuando el recubrimiento del sustrato cae por debajo de los valores críticos de cobertura. Los diagnósticos principales para la validación son la uniformidad del radio de los rodillos con una tolerancia de 0,05 mm y la variación dinámica de la tensión.

Corrección de telas flojas mediante protocolos de alineación

La tela floja se desarrolla cuando la tensión central supera a la de los bordes, causando holgura del material superior al 3% de la relación objetivo MD/TD. Los protocolos correctivos comienzan con la verificación de alineación láser de todos los rodillos guía, ya que cualquier desalineación superior a 0,1° por metro contribuye directamente a la flacidez. Los procedimientos críticos incluyen:

- Recalibrar los ángulos de los rodillos dosificadores de forma incremental

- Sincronizar los sensores de posición del rodillo danzante

- Validación de la perpendicularidad de la trayectoria mediante medidores láser

Fallos mecánicos en equipos de recubrimiento por laminación

Detección del desgaste de componentes de transmisión

La detección temprana del desgaste en componentes de transmisión evita costosas paradas no planificadas. Monitoree ruidos anormales en engranajes, irregularidades en vibraciones y anomalías térmicas en rodamientos. El análisis de vibraciones revela problemas de desbalance antes de que aparezca daño visible. Los datos indican que más del 30% de los fallos mecánicos se originan por degradación en la transmisión no detectada.

Reparación de cimientos de equipos dañados

Los fallos en cimientos se manifiestan como grietas o desplazamientos cerca de los puntos de montaje, causando pérdida crítica de alineación. La refuerzo estructural requiere sistemas de inyección de lechada epóxica aplicados a 1,25 PSI para rellenar microhendiduras. Verifique tolerancias de nivel dentro de 0,002 pulgadas por pie antes de remontar.

Gestión de propagación de errores en subsistemas

Aislando fuentes de desviación lateral en sistemas multipuesto

La deriva lateral progresiva en el desalineamiento web entre rodillos secuenciales generalmente se origina por rodillos guía desalineados, presión de niple inconsistente o cojinetes desgastados. Para identificar el origen, implemente herramientas de alineación láser y sensores de mapeo de tensión en cada estación. Los desalineamientos iniciales se intensifican acumulativamente aguas abajo.

Contramedidas para los Efectos de Excentricidad del Rodillo

Los rodillos no concéntricos inducen variaciones cíclicas en el recubrimiento debido a presiones de brecha inconsistentes. Las principales contramedidas incluyen:

- Procedimientos de equilibrado dinámico para minimizar la inercia rotacional

- Instalación de amortiguadores activos de vibración que compensen una excentricidad de ±0,5 mm

- Ciclos predictivos de reemplazo para ejes que excedan la tolerancia de 20 µm

Mejores Prácticas de Mantenimiento Preventivo

Las estrategias de mantenimiento proactivo minimizan el tiempo de inactividad inesperado y prolongan la vida útil del equipo de recubrimiento de rodillos. Estudios de la industria indican que las instalaciones con programas sólidos de mantenimiento preventivo reducen las interrupciones no planificadas en un 38%.

Técnicas de calibración para recubrimientos precisos

Un espesor consistente del recubrimiento requiere calibración regular del equipo utilizando micrómetros digitales y sistemas de medición láser. Los operadores deben validar la paralelidad de los rodillos semanalmente usando indicadores de reloj y realizar pruebas gravimétricas después de reemplazar las boquillas.

Frecuencias Estándar de Calibración:

| Componente | Estándar Industrial | Aplicación de Alta Precisión |

|---|---|---|

| Calibradores de Rodillo | De una vez al mes | Quincenal |

| Bombas de Alimentación | Trimestral | De una vez al mes |

| Controles de Temperatura | Semestralmente | Trimestral |

Implementación de Calendarios de Mantenimiento Predictivo

La transición hacia mantenimiento predictivo implica instalar sensores de vibración, cámaras térmicas y monitores de presión en las estaciones de recubrimiento. Las instalaciones líderes combinan el monitoreo en tiempo real con inspecciones detalladas de cajas de engranajes y soportes de cojinetes cada seis meses. Esto reduce las reparaciones de emergencia en un 55% mientras mantiene la uniformidad del recubrimiento dentro de tolerancias de ±0.5 micrones.

Preguntas frecuentes

¿Cuáles son los defectos más comunes en los recubrimientos?

Los defectos comunes en recubrimientos incluyen cráteres, ojos de pescado y ampollas, los cuales generalmente son causados por contaminación superficial o aire y humedad atrapados.

¿Cómo se pueden resolver los fallos de adhesión?

Los fallos de adhesión suelen deberse a contaminación superficial o pretratamiento insuficiente. Las soluciones incluyen realizar un análisis de fallo por sección cruzada y adoptar grabado químico o tratamiento con plasma durante el proceso de pretratamiento del recubrimiento.

¿Qué causa el espesor desigual de la película?

El espesor desigual de la película puede deberse a fluctuaciones en la viscosidad, presiones irregulares en los rodillos o variaciones en la tensión del sustrato. La calibración y ajustes en el proceso pueden ayudar a resolver estos problemas.

¿Cómo se evita el deslizamiento de la banda en las operaciones de recubrimiento por rodillo?

El deslizamiento de la banda se puede minimizar optimizando la fricción mediante el control de la superficie y la humedad, utilizando sensores de mapeo de tensión y empleando controladores lógicos programables para ajustes automáticos.

¿Cuáles son algunas prácticas preventivas de mantenimiento para equipos de recubrimiento por rodillo?

La mantenimiento preventivo incluye la calibración regular mediante micrómetros digitales y sistemas de medición láser, así como la instalación de sensores de vibración y monitores de presión para mantenimiento predictivo.

Tabla de Contenido

- Identificación y Resolución Máquina de recubrimiento de rollo Defectos

- Desafíos de control de tensión en operaciones de recubrimiento por rodillo

- Solución de problemas en los defectos del bobinado

- Fallos mecánicos en equipos de recubrimiento por laminación

- Gestión de propagación de errores en subsistemas

- Mejores Prácticas de Mantenimiento Preventivo

-

Preguntas frecuentes

- ¿Cuáles son los defectos más comunes en los recubrimientos?

- ¿Cómo se pueden resolver los fallos de adhesión?

- ¿Qué causa el espesor desigual de la película?

- ¿Cómo se evita el deslizamiento de la banda en las operaciones de recubrimiento por rodillo?

- ¿Cuáles son algunas prácticas preventivas de mantenimiento para equipos de recubrimiento por rodillo?