Identifizieren und Beheben Rollenbeschichtungsmaschine Fehler

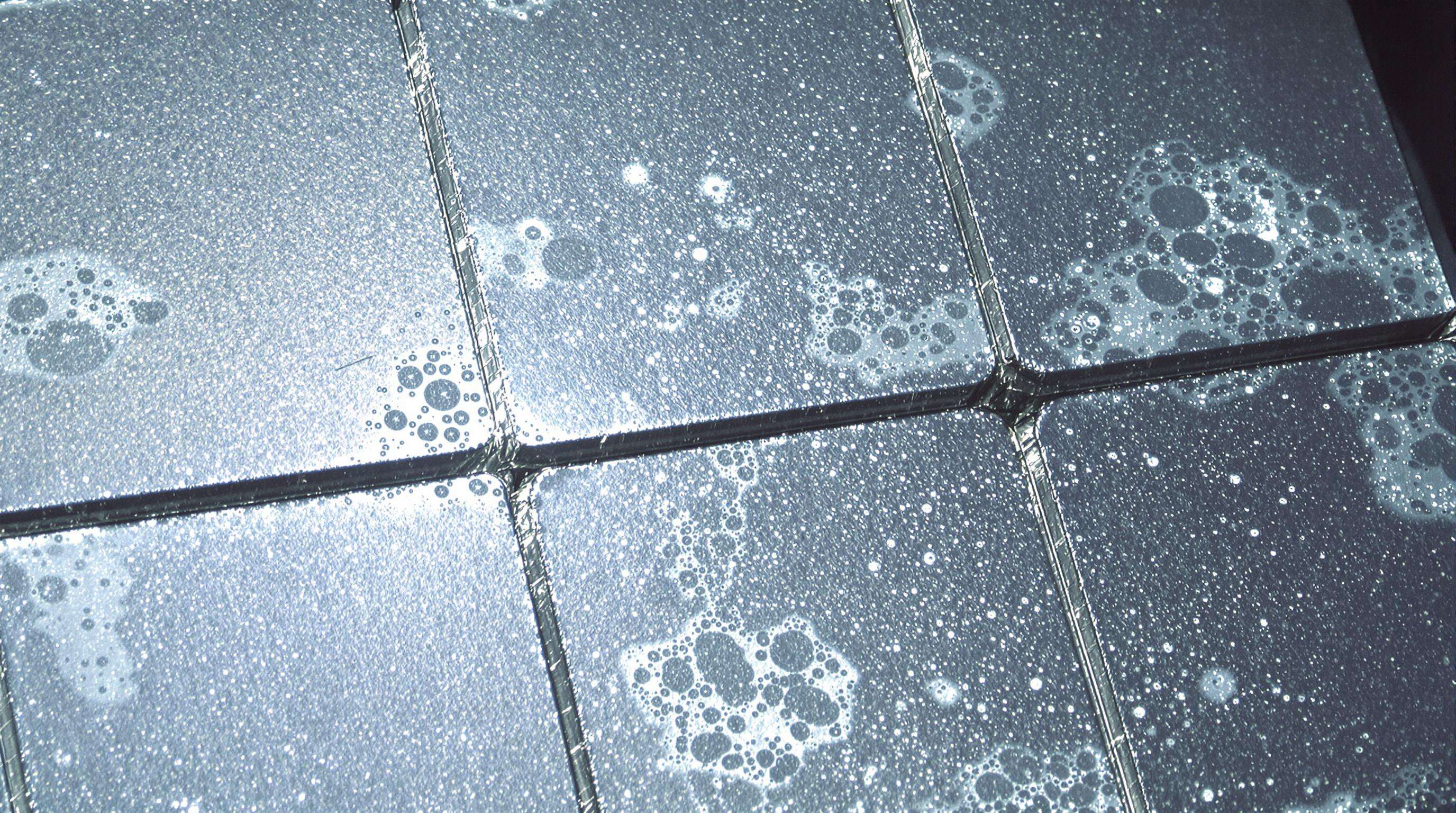

Veranschaulichung häufiger Beschichtungsunregelmäßigkeiten

Die frühzeitige Erkennung von Fehlern hilft, kostspielige Korrekturen zu vermeiden. Zu den häufigsten Unregelmäßigkeiten zählen Krater (Oberflächenstichlöcher durch eingeschlossene Luft), Fischaugen (vergellte Stellen, die den Untergrund erkennen lassen), Blasen (Blasenbildung durch eingeschlossene Feuchtigkeit oder Lösungsmittel) usw. Die Mikroskopaufnahme mit einem 100×-Bild liefert wertvolle Informationen über Partikelkontamination oder unvollständige Dispersion. Die Echtzeitüberwachung während des Prozesses ist mit Hilfe von Online-Inspektionswerkzeugen möglich. Ihr Fokus liegt darauf, Fehler zu erkennen; sobald dies erfolgt ist, geht es weiter zu den entsprechenden Korrekturmaßnahmen. Abgebrochene oder falsch diagnostizierte „Gel-Kontaminationen“ sind in der Regel nichts weiter als Oberflächenpartikel unter Vergrößerung.

Ursachenanalyse für Haftungsversagen

Der Haftmangel wird in der Regel durch eine interfaciale Schwäche aufgrund von Oberflächenkontamination wie Öl, Staub oder schlechter Chemie zwischen den Schichten und Aushärtebedingungen verursacht. Eine Branchenstudie aus 2023 ergab, dass 74 % der Ablösungen auf unzureichende Vorbehandlung zurückgingen. Führen Sie eine querschnittliche Fehleranalyse durch, um zu unterscheiden, ob ein adhäsiver (Ablösung zwischen Beschichtung und Substrat) oder kohäsiver (Beschichtungsinnenschaden) Fehler vorliegt. Die Benetzbarkeit des Substrats wird anhand von Oberflächenenergiewerten gemessen – Werte unter 40 Dyn/cm deuten auf Substrate mit geringem Haftpotenzial hin. Verwenden Sie strenge Vorbehandlungsmaßnahmen für die Beschichtung: Sowohl chemisches Ätzen als auch Plasmabehandlung können die Oberflächenenergie nach der Behandlung um mehr als 60 % erhöhen.

Lösung ungleichmäßiger Schichtdicke

Inkonsistente Dicke zeigt sich als Mottling oder Leistungsunterschiede, verursacht durch viskossitätsschwankungen , unregelmäßige Walckendrücke , oder schwankungen der Substratspannung kalibrierstudien zeigen, dass eine Dicken tolerance von +/- 5 % eine Walzenparallelität innerhalb von 0,001 Zoll erfordert. Beheben Sie Aquaplaning-Risiken in Slot-Die-Systemen durch Optimierung von Rheologie-Modifikatoren, um die Viskosität über 3.000 cP zu halten. Für Rollenbeschichtungsanwendungen:

- Nip-Drücke vierteljährlich mit piezoelektrischen Sensoren neu einstellen

- Bauen Sie inline Beta-Strahlungsdickenmessgeräte zur Echtzeit-Dickenkartierung ein

- Passen Sie die Bandgeschwindigkeit an die viskoelastischen Erholungszeiten an (typischerweise 200 ms für Polymerlösungen)

Webspannungsregelungsherausforderungen in Rollenbeschichtungsanlagen

Diagnose von Spannungsungleichgewichts-Symptomen

Die Überwachung von Betriebskennzahlen ist der erste Schritt, um Unregelmäßigkeiten bei der Spannung zu erkennen. Das Reibungsverhalten unterscheidet sich dann wesentlich von der nassen Bedingung während des eigentlichen Beschichtungsvorgangs, sowohl beim Einfädeln als auch in der frühen Hochlaufphase. Einige Symptome sind entscheidend, wie z.B. Backenwalzen, die etwa 1 % schneller rotieren als das Materialband, was durch nachgeschaltete Spannungssensoren gemessen werden kann, die eine zu hohe Zugbelastung anzeigen. Beschleunigungsphasen haben sich als Ursache für starkes, intermittierendes Gleiten mit über 80 FPM (24 m/min) gezeigt, bis die Beschichtung die Zugkraft übernimmt.

Vermeidung von Bandrutschen durch Optimierung der Reibung

Ohne Lösungen, die die Reibung langfristig kontrollieren, kann keine kontinuierlich stabile Spannung erreicht werden. Bediener sollten keine 'leistungssteigernden' Materialien wie Talkum oder Stärke auf die Walzen aufbringen, da diese den Verschleiß der Walzen beschleunigen. Eine aktive Spannungsregelung ist einfach zuverlässiger über alle Betriebsphasen hinweg, einschließlich des Einfädelns und bei Geschwindigkeitsänderungen. Zur langfristigen Vorbeugung gehört, die Oberflächen regelmäßig zu überprüfen und die Luftfeuchtigkeit zu regulieren, um stabile Reibungskoeffizienten sicherzustellen sowie einen programmierbaren Logikregler einzusetzen, um automatische Korrekturen während Viskositätsschwankungen vorzunehmen.

Behandlung von Wicklungsfehlern

Fehlerbehebung bei Teleskopeffekten und Sternmusterbildungen

Teleskopeffekt beschreibt die Ausbildung einer kegelförmigen Struktur in einer aus einzelnen Bahnen gewickelten Rolle infolge von seitlicher Verschiebung gegenüber den benachbarten Bahnen. Dies tritt üblicherweise bei Querverlaufsspannungsunterschieden von mehr als 15% auf. Mangelerscheinungen zeigen sich als sich vergrößernde unbedruckte Stellen, wenn die Substratbedeckung unter die kritischen Bedeckungswerte fällt. Primäre Diagnosewerkzeuge zur Validierung sind die Walzenprofilgleichmäßigkeit innerhalb einer Toleranz von 0,05 mm sowie die dynamische Spannungsschwankung.

Behebung von schlaffem Material durch Ausrichtprotokolle

Ein schlaffes Material entsteht, wenn die Zentralspannung die Randspannung übersteigt, wodurch eine Materiallockerung von mehr als 3% des Ziel-MD/TD-Spannungsverhältnisses entsteht. Korrekturmaßnahmen beginnen mit der Laserausrichtung aller Führungswalzen; eine Fehlausrichtung von mehr als 0,1° pro Meter trägt direkt zur Schlaffheit bei. Wesentliche Verfahren umfassen:

- Neukalibrierung der Ausgleichswalzenwinkel in Schritten

- Synchronisation der Positionssensoren der Tänzerwalzen

- Validierung der Senkrechtigkeit des Webpfads mit Lasermessgeräten

Mechanische Ausfälle bei Walzenbeschichtungsmaschinen

Erkennen von Verschleiß an Getriebeteilen

Die frühzeitige Erkennung von Verschleiß an Getriebeteilen verhindert kostspielige ungeplante Stillstände. Überwachen Sie ungewöhnliche Geräusche der Zahnräder, Vibrationen und Temperaturanomalien in Lagern. Die Vibrationsanalyse zeigt Unwuchtprobleme auf, bevor sichtbare Schäden entstehen. Daten zeigen, dass mehr als 30 % der mechanischen Ausfälle auf unentdeckten Getriebeverschleiß zurückgehen.

Reparatur beschädigter Maschinenfundamente

Fundamentschäden zeigen sich als Risse oder Verschiebungen in der Nähe von Montagepunkten und führen zu kritischen Fehlausrichtungen. Die strukturelle Verstärkung erfordert Epoxidharz-Injektionssysteme, die mit 1,25 PSI angewendet werden, um Mikrohohlräume zu füllen. Prüfen Sie die Nivelliertoleranzen auf 0,002 Zoll pro Fuß, bevor Sie die Komponenten wieder montieren.

Umgang mit der Ausbreitung von Fehlern in Subsystemen

Eingrenzen von seitlichen Abdriftquellen in Mehrstationensystemen

Seitlicher Drift und progressives Webverzug entlang aufeinanderfolgender Walzen resultiert typischerweise aus falsch ausgerichteten Führungsrollen, inkonsistentem Nip-Druck oder verschlissenen Lagergehäusen. Zur Fehlersuche sollten Laser-Ausrichtwerkzeuge und Spannungsmesssensoren an jeder Station eingesetzt werden. Anfängliche Fehlausrichtungen verstärken sich stromabwärts kumulativ.

Gegenmaßnahmen zur Reduktion von Walzen-Eccentricity-Effekten

Nicht-konzentrische Walzen verursachen zyklische Beschichtungsschwankungen aufgrund inkonsistenter Spaltkräfte. Wesentliche Gegenmaßnahmen umfassen:

- Dynamische Auswuchtverfahren zur Minimierung der Rotationsmasse

- Einbau aktiver Schwingungsdämpfer, die einen Laufausgleich von ±0,5 mm kompensieren

- Vorausschauender Austauschzyklen für Wellen, die eine Toleranz von 20 µm überschreiten

Best Practices für Präventive Wartung

Proaktive Wartungsstrategien minimieren unerwartete Stillstände und verlängern die Lebensdauer von Rollenbeschichtungsanlagen. Branchenstudien zeigen, dass Betriebe mit etablierten präventiven Wartungsprogrammen ungeplante Stillstände um 38 % reduzieren.

Kalibriermethoden für präzise Beschichtungen

Eine gleichmäßige Schichtdicke erfordert eine regelmäßige Kalibrierung der Ausrüstung mithilfe von digitalen Messschrauben und Lasermesssystemen. Die Parallelität der Walzen ist wöchentlich mit Tastern zu prüfen, und nach dem Austausch von Düsen ist ein gravimetrischer Test durchzuführen.

Standard-Kalibrierintervalle:

| CompoNent | Industriestandard | Hochpräzise Anwendung |

|---|---|---|

| Walgauge | Monatlich | Alle zwei Wochen |

| Förderpumpen | Vierteljährlich | Monatlich |

| Temperaturregler | Halbjährlich | Vierteljährlich |

Einführung vorhersagender Wartungspläne

Der Übergang zu vorausschauender Wartung erfordert die Installation von Vibrationssensoren, Wärmebildkameras und Drucküberwachungssystemen an den Beschichtungsstationen. Führende Betriebe kombinieren eine Echtzeitüberwachung mit halbjährlichen Zerlegungsinspektionen von Getrieben und Lagergehäusen. Dadurch lassen sich Notreparaturen um 55 % reduzieren, während die Beschichtungsgleichmäßigkeit innerhalb einer Toleranz von ±0,5 Mikron gehalten wird.

FAQ

Welche sind die häufigsten Beschichtungsfehler?

Zu den häufigen Beschichtungsfehlern zählen Krater, Fischaugen und Blasenbildung, die in der Regel auf Oberflächenkontamination oder eingeschlossene Luft und Feuchtigkeit zurückzuführen sind.

Wie können Haftungsversagen behoben werden?

Haftungsversagen werden häufig durch Oberflächenkontamination oder unzureichende Vorbehandlung verursacht. Lösungen umfassen die Durchführung einer querschnittlichen Fehleranalyse sowie den Einsatz von chemischem Ätzen oder Plasmabehandlung im Beschichtungsvorbehandlungsprozess.

Wodurch wird eine ungleichmäßige Schichtdicke verursacht?

Ungleiche Schichtdicke kann auf Viskositätsschwankungen, unregelmäßige Walckendruckverhältnisse oder Spannungsunterschiede des Substrats zurückzuführen sein. Kalibrierung und Prozessanpassungen können helfen, diese Probleme zu beheben.

Wie wird Webverschiebung in Walzbeschichtungsanlagen verhindert?

Webverschiebung kann durch Optimierung der Reibung mittels Oberflächen- und Feuchtigkeitskontrolle minimiert werden, ferner durch den Einsatz von Sensorsystemen zur Spannungsmessung und programmierbaren Logiksteuerungen für automatische Anpassungen.

Welche vorbeugenden Wartungsmaßnahmen sind für Walzbeschichtungsausrüstungen üblich?

Präventive Wartung umfasst die regelmäßige Kalibrierung mit digitalen Messschiebern und Lasermesssystemen sowie die Installation von Vibrationssensoren und Drucküberwachungsgeräten für vorausschauende Wartung.

Inhaltsverzeichnis

- Identifizieren und Beheben Rollenbeschichtungsmaschine Fehler

- Webspannungsregelungsherausforderungen in Rollenbeschichtungsanlagen

- Behandlung von Wicklungsfehlern

- Mechanische Ausfälle bei Walzenbeschichtungsmaschinen

- Umgang mit der Ausbreitung von Fehlern in Subsystemen

- Best Practices für Präventive Wartung

- FAQ